Постійний клієнт із США, що спеціалізується на розробці та виробництві високоефективних промислових систем нагріву, співпрацював з DLX Alloy, щоб модернізувати свої нагрівальні елементи за допомогою нашого високоякісного опорного дроту FeCrAl. Стикаючись із проблемами, коли традиційні матеріали виходили з ладу під впливом екстремальних температур і оксидативних середовищ, клієнт потребував рішення, здатного витримувати постійну роботу при температурах понад 1200 °C, зберігаючи при цьому структурну цілісність і електричну стабільність. Компанія DLX Alloy поставила спеціально адаптований високотемпературний дріт FeCrAl марки 0Cr25Al5, який забезпечує вищу стійкість до окиснення завдяки захисному шару глинозему, подовжений термін служби та скорочення простою — що демонструє наш глибокий досвід у галузі електронагрівальних сплавів і зобов’язання надавати індивідуальні рішення для клієнтів.

Компанія з виробництва електроенергії в Індії успішно застосувала зварювальний дріт INCONEL 625 від компанії Changzhou DLX Alloy Co., Ltd. для ремонту та виготовлення ключових компонентів у системі очищення димових газів від сірки (FGD). Зіткнувшись із серйозною кислотною корозією внаслідок впливу SO₂, хлоридів та високотемпературних вологих середовищ, замовник використав наш високоефективний зварювальний дріт INCONEL 625 (ERNiCrMo-3) для наплавлення та зварювання різнорідних металів. Це рішення значно підвищило стійкість до корозії абсорберів, скруберів та трубопроводів, подовживши термін служби обладнання на 30%, а також скоротило частоту технічного обслуговування та експлуатаційні витрати.

У складному середовищі переробки природного газу, де такі агресивні кислотні гази, як сірководень (H2S) та вуглекислий газ (CO2), постійно загрожують цілісності обладнання, одна з провідних енергетичних компаній США звернулася до DLX Alloy із проханням надати надійне рішення. Наш досвід у галузі високоефективних нікелевих сплавів дозволив поставити безшовні труби з Хастеллої С276, які не лише витримали екстремальні корозійні умови, але й забезпечили безперебійну роботу. У цьому кейсі показано, як завдяки непохитній приверженості DLX Alloy якості продукції та орієнтованому на клієнта сервісу вдалося перетворити важливу проблему на гучний успіх.

У динамічному світі промислового виробництва, де точність зварювання має критичне значення для міцності конструкцій і тривалості експлуатації, компанія Changzhou DLX Alloy Co., Ltd. встановила міцний партнерський зв'язок з провідною турецькою суднобудівною фірмою. Цей випадок демонструє наш експертний рівень у постачанні високоефективного нікелевого зварювального дроту, такого як ERNiCrMo-3 та ERNiCrMo-4, адаптованого для складних морських умов. Протягом трьох років співпраці ми не лише виконали, а й перевершили очікування, продемонструвавши нашу непохитну прихильність до якості продукції та високий рівень обслуговування клієнтів. Це партнерство підкреслює, як інноваційні рішення DLX Alloy забезпечують ефективність, знижують витрати та гарантують безпеку в застосуваннях із високими ризиками.

Клієнт із ОАЕ, який співпрацює з нами більше двох років, є великою нефтегазовою компанією, спеціалізованою на добуванні нафти, витягуванні газу та процесах переробки. Їм потрібен був матеріал з високою міцністю та стійкістю до корозії для ключових компонентів офшорних вибувальних установок, включаючи крані, шпильки та вали обладнання для вибування, щоб збільшити термін служби обладнання та зменшити вартість обслуговування.

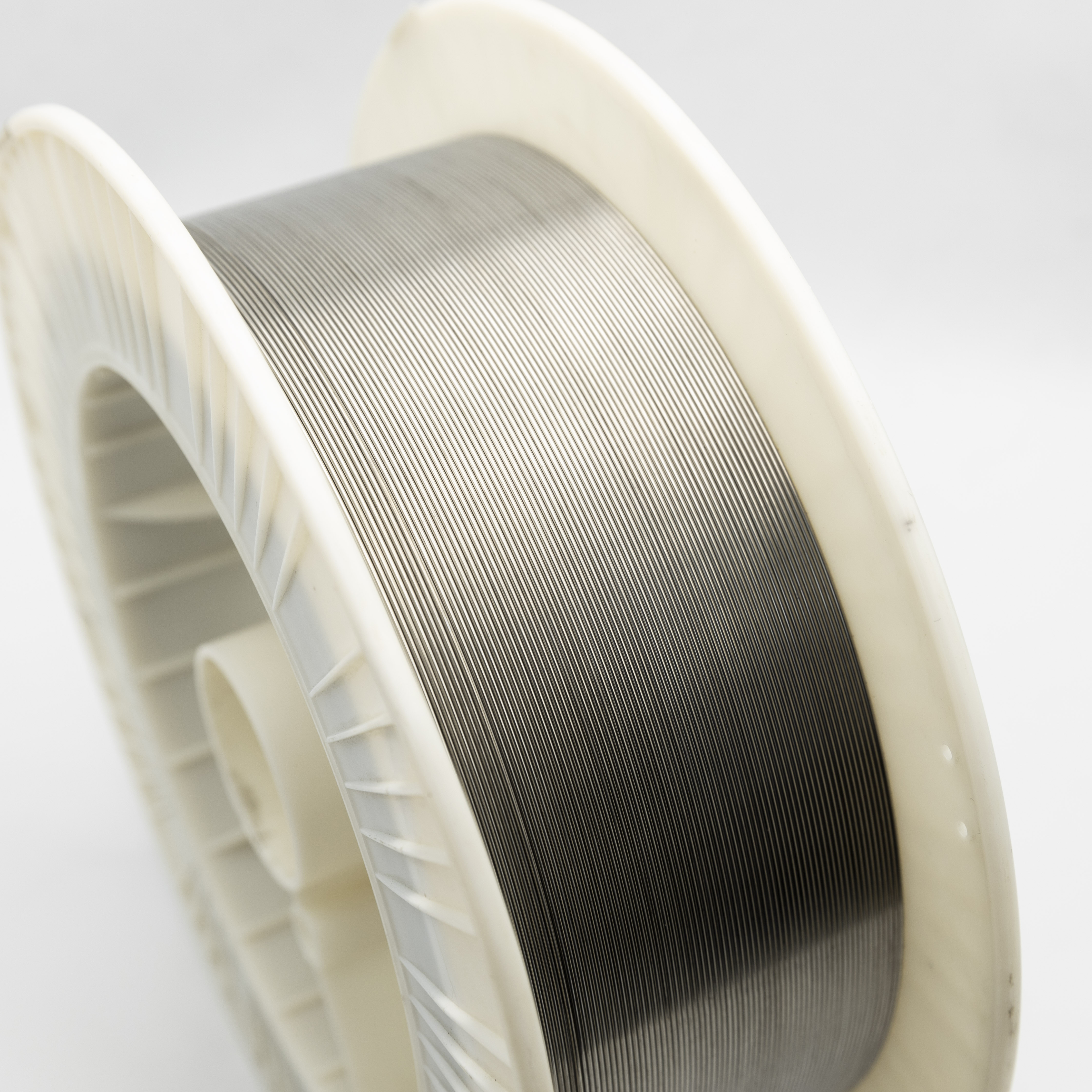

Клієнт - велика іранська виробнича компанія, яка головним чином виробляє промислове обладнання для нагріву. Їм було потрібно волокно з високою стійкістю до високих температур Nichrome Wire з наступними характеристиками:

Клієнт - це підприємство, яке займається виробництвом обладнання для морського інженерінгу, і потрібен корозійностійкий, легкий і високої міцності титановий сплав для виготовлення конструктивних елементів платформи. Спеціальні вимоги включають:

Клієнт є виробником батарей нового енергетичного типу, головним чином виробляючи модулі літійних батарей. Їм потрібен був матеріал з високочистого нікелю для з'єднання батарейних модулів, а конкретні вимоги включали: