Résistance thermique supérieure avec les alliages FeCrAl 1Cr13Al4 et 0Cr25Al5 pour des applications haute performance

Nous proposons des prix direct usine et des remises spéciales sur les commandes en gros. Que vous ayez besoin de petites ou grandes quantités, nos produits sont expédiés rapidement pour garantir un approvisionnement fiable pour les projets industriels dans le monde entier. Cliquez sur le bouton ci-dessous pour demander un devis aujourd'hui !

- Aperçu

- Spécification

- APPLICATIONS

- Questions fréquemment posées

- Produits recommandés

-

1Cr13Al4 : Cet alliage contient 13 % de chrome et 4 % d'aluminium. Il offre un bon équilibre entre haute résistance, résistance à la chaleur et résistance à l'oxydation. Conçu pour fonctionner de manière fiable jusqu'à des températures de 1200°C, le 1Cr13Al4 est un choix privilégié dans les applications industrielles nécessitant une grande stabilité thermique et une forte résistance mécanique en présence de fortes chaleurs.

-

0Cr25Al5 : Avec 25 % de chrome et 5 % d'aluminium, cet alliage offre une excellente résistance à la chaleur et à l'oxydation. Il peut résister à des températures pouvant atteindre 1300°C. Le fort taux de chrome améliore sa résistance à l'oxydation et à la corrosion, ce qui en fait un excellent choix pour les applications où la fiabilité sous une chaleur extrême est critique.

- Les alliages FeCrAl, en particulier le 1Cr13Al4 et le 0Cr25Al5, sont largement utilisés dans les éléments chauffants industriels, y compris ceux utilisés dans les fours, les fours à cuire et les processus de traitement thermique. Leur capacité à résister à des températures supérieures à 1200°C sans perdre leur intégrité structurelle les rend idéaux pour ces applications.

- Ces alliages sont employés dans les éléments chauffants électriques utilisés dans une variété d'applications commerciales et industrielles telles que les chauffe-eau, les fours et les radiateurs. La forte résistance à l'oxydation des alliages garantit que les éléments chauffants peuvent maintenir une performance stable avec le temps, même après une exposition prolongée à la chaleur.

- Dans les centrales électriques, les alliages FeCrAl sont utilisés dans les systèmes de chauffage tels que les générateurs à vapeur, les turbines et les systèmes d'échappement. Leur résistance à l'oxydation à haute température garantit un fonctionnement fiable dans des environnements sévères, les rendant indispensables pour maintenir l'efficacité des systèmes de production d'énergie.

- Les alliages FeCrAl sont utilisés dans les éléments chauffants de laboratoire, les stérilisateurs et autres instruments scientifiques nécessitant une chaleur constante et fiable. Leur excellente résistance à la chaleur leur permet de fonctionner efficacement dans des applications où un contrôle précis de la température est nécessaire.

- Les industries aérospatiale et automobile comptent sur les alliages FeCrAl pour leur résistance à haute température dans des composants tels que les systèmes d'échappement, les catalyseurs et les éléments chauffants des véhicules. Ces alliages assurent que les pièces critiques continuent à fonctionner même sous une forte contrainte et des températures extrêmes.

-

1Cr13Al4 : Avec 13 % de chrome et 4 % d'aluminium, cet alliage offre une combinaison équilibrée de résistance à la chaleur, de résistance électrique et de solidité mécanique. Il est idéal pour être utilisé dans des applications nécessitant une performance stable à des températures allant jusqu'à 1200°C. Cet alliage est particulièrement utile dans les éléments chauffants industriels et commerciaux où la durabilité et l'efficacité sont essentielles.

-

0Cr25Al5 : Offrant 25 % de chrome et 5 % d'aluminium, le 0Cr25Al5 fournit une excellente résistance à la chaleur et à la corrosion. Cet alliage est conçu pour résister à des températures encore plus élevées, ce qui le rend adapté pour des applications où les éléments chauffants doivent fonctionner efficacement à des températures supérieures à 1200°C et même jusqu'à 1300°C.

-

Fusion et alliage : La première étape consiste à fondre les matières premières, y compris le fer, le chrome et l'aluminium, dans un four à induction. Le processus est soigneusement contrôlé pour s'assurer que la composition de l'alliage est précise et uniforme, ce qui est crucial pour la performance du produit final.

-

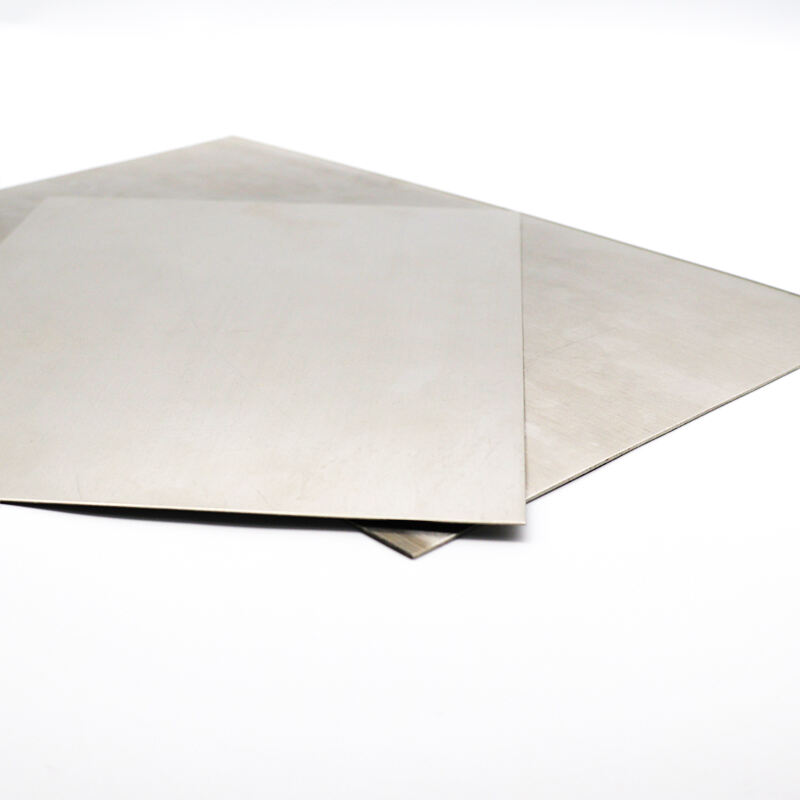

Mise en forme : Le métal fondu est coulé en lingots ou en tronçons. Ce procédé de fonderie garantit que l'alliage a une structure homogène et un minimum d'impuretés, ce qui est crucial pour obtenir les performances souhaitées dans les applications à haute température.

-

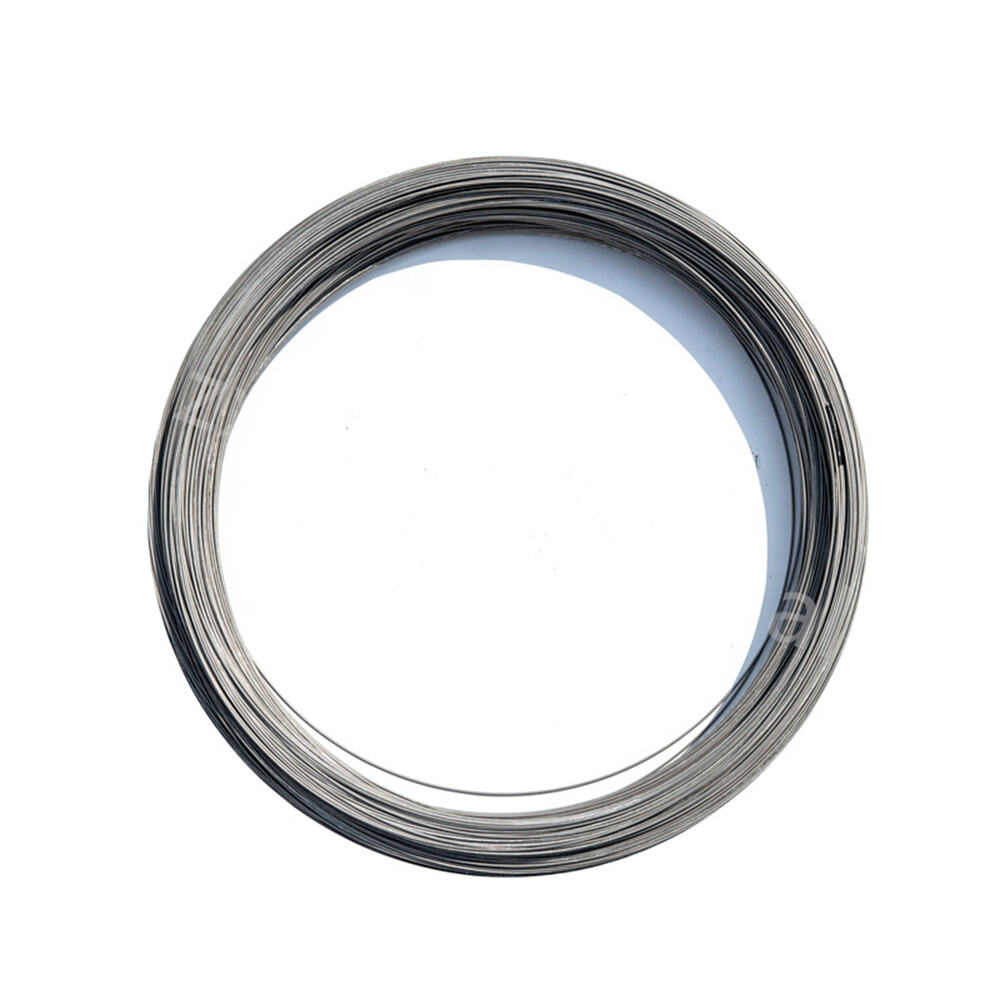

Extrusion et Filage : Après que l'alliage a solidifié, il est soumis à des processus d'extrusion et de filage pour créer des fils fins. Ces processus assurent que le fil a le diamètre et les propriétés mécaniques désirés. Les fils sont filés avec précision pour garantir une résistance électrique constante.

-

Traitement thermique : Les fils subissent des traitements thermiques, tels que le recuit, pour éliminer les contraintes internes et améliorer la résistance mécanique, la ductilité et la résistance à la chaleur de l'alliage. Ce traitement thermique est essentiel pour s'assurer que les fils peuvent résister aux fortes contraintes thermiques sans se dégrader.

-

Contrôle de la qualité et essais : Après la fabrication des fils, ils subissent des tests rigoureux pour s'assurer qu'ils répondent aux normes nécessaires en matière de résistance à la chaleur, de résistance électrique et de propriétés mécaniques. Ces tests sont conçus pour simuler des conditions réelles afin de vérifier la capacité de l'alliage à résister à des températures élevées sur de longues périodes.

-

Résistance exceptionnelle à la chaleur : Les alliages 1Cr13Al4 et 0Cr25Al5 sont conçus pour fonctionner efficacement à des températures élevées. Bien que le 0Cr25Al5 offre une tolérance à des températures plus élevées, les deux alliages offrent une excellente résistance à la chaleur, ce qui les rend adaptés aux applications industrielles les plus exigeantes.

-

Longue durée de vie : La résistance de ces alliages à l'oxydation et à la corrosion garantit que les éléments chauffants fabriqués avec eux durent beaucoup plus longtemps que les matériaux traditionnels. Cette longévité réduit les coûts de maintenance et minimise les temps d'arrêt dans les opérations industrielles.

-

Efficacité énergétique : Les alliages FeCrAl ont une haute résistance électrique, permettant aux éléments chauffants de générer de la chaleur efficacement avec une consommation d'énergie réduite. Cette efficacité est essentielle pour les industries axées sur la réduction des coûts énergétiques et l'amélioration de l'efficacité opérationnelle globale.

-

Haute résistance mécanique : Les deux alliages conservent leur intégrité mécanique sous de fortes contraintes thermiques. Cette solidité garantit que les éléments chauffants ne se déformeront ni ne se dégraderont sous une chaleur intense, même lors d'une utilisation prolongée.

-

Cout-efficace : Bien que l'investissement initial dans les alliages FeCrAl puisse être plus élevé que celui des matériaux alternatifs, la longue durée de vie, les performances supérieures et les besoins en maintenance réduits en font une solution économiquement avantageuse à long terme.

Dans le monde du chauffage industriel, choisir le bon matériau pour les fils de résistance est essentiel pour garantir une haute efficacité, une durabilité et des performances à long terme dans des conditions extrêmes. Les alliages FeCrAl (Fer-Chrome-Aluminium), spécifiquement 1Cr13Al4 et 0Cr25Al5, sont parmi les matériaux les plus recherchés pour de telles applications en raison de leur excellente résistance à la chaleur, à l'oxydation et de leur solidité mécanique. Ces alliages sont conçus pour fonctionner de manière fiable dans des environnements à haute température, ce qui les rend indispensables dans diverses applications industrielles à haute performance. Cet article explore les caractéristiques de ces alliages, leurs applications, leurs grades, leurs processus de fabrication et la manière dont ils répondent aux exigences évolutives des industries nécessitant une excellente résistance à la chaleur.

Introduction du matériel

Les alliages FeCrAl sont composés de fer, de chrome et d'aluminium. Ces éléments se combinent pour offrir une excellente résistance à l'oxydation et une stabilité à haute température, les rendant idéaux pour les applications où les éléments chauffants sont exposés à des températures extrêmes et à des environnements sévères.

APPLICATIONS

les alliages 1Cr13Al4 et 0Cr25Al5 en FeCrAl sont utilisés dans une variété d'applications haute performance où les éléments chauffants doivent fonctionner efficacement et de manière fiable sous un stress thermique intense. Ces alliages sont très prisés dans les industries nécessitant une performance de chauffage durable et stable. Voici quelques applications clés où ces alliages excellemment :

1. Éléments chauffants industriels

2. Chauffages électriques

3. Production d'énergie

4. Matériel de laboratoire et scientifique

5. Aérospatial et automobile

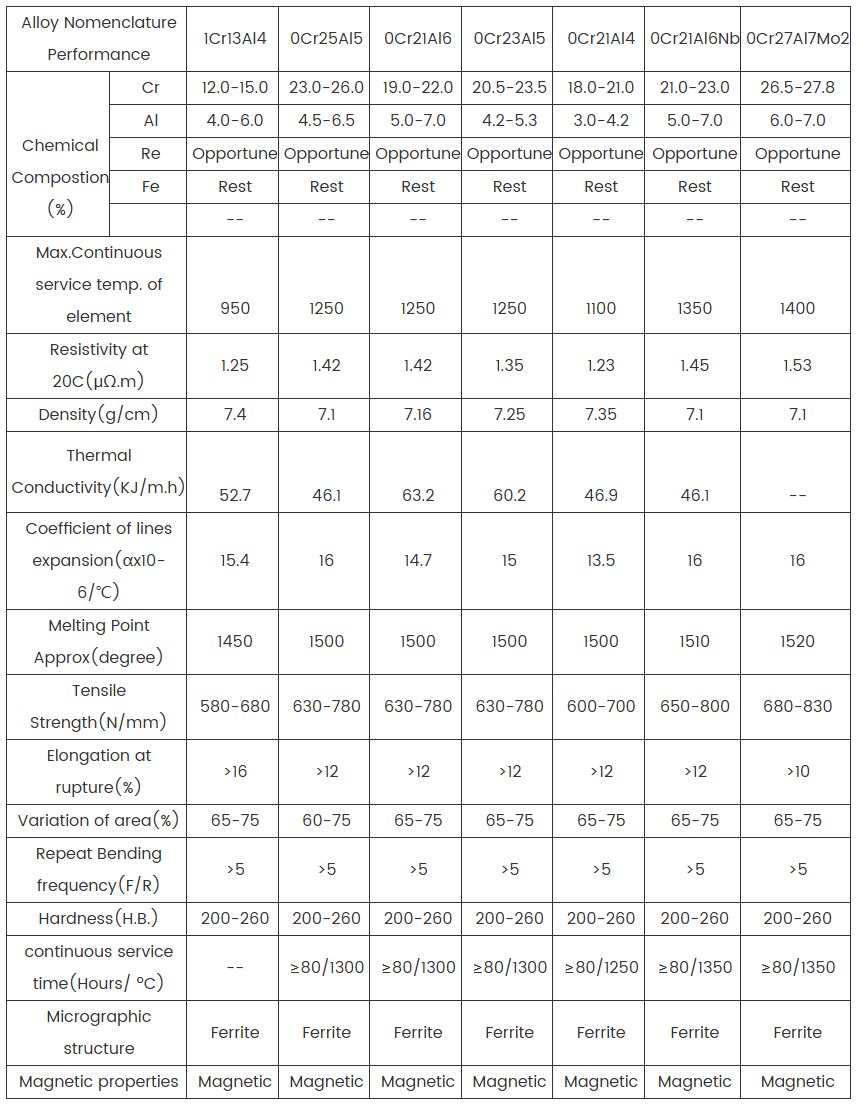

Classes et spécifications

Processus de fabrication

La fabrication des fils de résistance en alliages FeCrAl 1Cr13Al4 et 0Cr25Al5 implique plusieurs étapes pour s'assurer que les alliages conservent leurs propriétés de résistance à la chaleur, de résistance à l'oxydation et de solidité mécanique :

Répondre aux exigences des utilisateurs

Les industries qui comptent sur des éléments chauffants haute performance exigent des matériaux offrant une excellente résistance à la chaleur, une durabilité à long terme et une utilisation efficace de l'énergie. Les alliages FeCrAl 1Cr13Al4 et 0Cr25Al5 sont conçus pour répondre à ces besoins en offrant les avantages suivants :

FAQ :

Combien de temps faut-il pour la livraison?

Cela dépend de la quantité de la commande, 10 à 30 jours pour les petites commandes. Pour les grandes commandes, cela prend 60 jours.

Acceptez-vous la production OEM/ODM ?

Oui ! Nous acceptons la production OEM/ODM. Vous pouvez nous envoyer vos échantillons ou dessins.

Comment contrôlez-vous la qualité de vos produits ? Les propriétés chimiques des produits respectent-elles les normes de qualité ?

Avec une équipe de qualité professionnelle, une planification avancée de la qualité des produits, une mise en œuvre stricte et des améliorations continues, nous délivrons un certificat d'inspection de qualité des produits, y compris un rapport d'analyse chimique.

Votre entreprise peut-elle fournir des données techniques détaillées et des dessins ?

Oui, c'est possible. Veuillez nous indiquer les produits et applications dont vous avez besoin, et nous vous enverrons des données techniques détaillées et des dessins pour votre évaluation et confirmation.

Comment gérez-vous le service avant-vente et après-vente ?

Nous disposons d'une équipe commerciale professionnelle qui travaillera en binôme pour protéger vos besoins en produits, et si vous avez des questions, il pourra y répondre pour vous !

Puis-je visiter votre usine avant de passer une commande ?

Oui, vous êtes les bienvenus pour visiter notre usine. Nous sommes ravis d'avoir l'opportunité de nous connaître.

Où se trouve votre base de production ?

Nous fabriquons nos produits dans la province du Jiangsu, en Chine, et nous les expédions depuis la Chine vers votre pays dès que possible, ce qui dépend généralement de vos exigences en matière de produit et de quantité.

Pouvez-vous envoyer des échantillons ?

Oui, nous pouvons le faire.