Plaque Inconel X-750 – Matériau fiable et durable pour turbines à gaz

Nous proposons des prix direct usine et des remises spéciales pour les commandes en gros. Que vous ayez besoin de petites ou grandes quantités, nos produits sont expédiés rapidement pour garantir un approvisionnement fiable pour les projets industriels dans le monde entier.

- Aperçu

- Spécification

- APPLICATIONS

- Questions fréquemment posées

- Produits recommandés

- Haute résistance à des températures élevées : L'Inconel X-750 conserve sa résistance et son intégrité mécanique à des températures pouvant atteindre 1 000 °C (1 832 °F), ce qui en fait un choix idéal pour les turbines à gaz fonctionnant dans de telles conditions extrêmes.

- Résistance à l'oxydation : La supérieure résistance à l'oxydation de l'alliage est cruciale dans les applications de turbine où les composants sont exposés à des gaz à haute température et aux produits de combustion qui peuvent provoquer une corrosion sévère.

- Résistance à la fluage : L'Inconel X-750 présente une excellente résistance au fluage, phénomène où le matériau se déforme avec le temps sous une contrainte constante, ce qui est vital pour des composants comme les pales et disques de turbine qui doivent maintenir leur forme et leur performance sous charge mécanique élevée pendant de longues périodes.

- Résistance à la fatigue thermique : L'alliage peut résister aux cycles répétés de chauffe et de refroidissement que subissent les turbines à gaz, prévenant ainsi la fatigue thermique et les fissurations.

- Bonnes propriétés de soudabilité et de fabrication : L'Inconel X-750 est également connu pour sa bonne soudabilité et usinabilité, ce qui est essentiel pour produire des pièces de turbine complexes et maintenir l'efficacité des processus de fabrication des turbines.

-

Composants de turbines à gaz : Les plaques en Inconel X-750 sont largement utilisées pour fabriquer des composants critiques dans les turbines à gaz, y compris les pales de turbine, les aubes, les disques et les chambres de combustion. Ces pièces sont soumises à des contraintes thermiques et mécaniques extrêmes, rendant indispensable l'utilisation d'un matériau présentant une excellente résistance mécanique à haute température et une grande résistance à la fatigue. La capacité de l'Inconel X-750 à résister à une exposition continue à haute température garantit que les turbines à gaz conservent une haute efficacité et durabilité.

-

Systèmes de propulsion aérospatiale : En plus des turbines à gaz industrielles, l'Inconel X-750 est également utilisé dans les systèmes de propulsion aérospatiale, où il est crucial pour les pales de turbine et autres composants soumis à de fortes contraintes dans les moteurs à réaction. Les applications aérospatiales nécessitent des matériaux capables de résister à des températures extrêmes et à des cycles thermiques rapides, et l'Inconel X-750 offre d'excellentes performances dans de telles conditions.

-

Génération d'énergie : Dans l'industrie de la production d'énergie, des plaques en Inconel X-750 sont utilisées dans les turbines à gaz pour la génération d'électricité. Ces turbines fonctionnent souvent à des températures élevées, où l'efficacité et la durée de vie prolongée sont essentielles. La haute résistance au fluage et à l'oxydation de l'Inconel X-750 permet un fonctionnement fiable et efficace dans ces environnements sous forte contrainte.

-

Industries chimique et pétrochimique : Les plaques en Inconel X-750 sont également utilisées dans les industries chimique et pétrochimique, notamment dans les échangeurs de chaleur, les réacteurs et les vaisseaux sous pression où des performances à haute température sont requises. La résistance de l'alliage à l'oxydation et à la fatigue thermique est cruciale dans les environnements impliquant des gaz à haute pression et des produits chimiques.

-

Turbines à gaz marines : Dans les applications maritimes, l'Inconel X-750 est utilisé pour les turbines qui propulsent les navires, en particulier dans les bâtiments militaires et commerciaux où les performances des turbines sont critiques. La résistance de l'alliage aux hautes températures et à la corrosion causée par l'eau de mer en fait un matériau privilégié pour les systèmes de propulsion marine.

-

Turbines à gaz industrielles pour les systèmes de compression : Les turbines à gaz utilisées dans les applications industrielles pour la compression de gaz reposent également sur des plaques en Inconel X-750. Ces turbines doivent fonctionner efficacement à haute température et sous de fortes contraintes mécaniques, ce qui fait de l'Inconel X-750 le matériau privilégié en raison de sa résistance à l'usure, à l'oxydation et au fluage à haute température.

-

UNS N07750 : C'est la désignation principale de l'Inconel X-750 et indique une alliage à base de nickel-chrome avec des ajouts de molybdène et d'aluminium. Il est largement utilisé dans les applications à haute température telles que les turbines à gaz, les chambres de combustion et les composants aérospatiaux.

-

AMS 5542 : Cette spécification concerne l'Inconel X-750 sous forme de plaque, garantissant que le matériau répond aux propriétés mécaniques, telles que la résistance à la traction, la limite d'élasticité et l'allongement, nécessaires pour les composants de turbine et les applications à haute température.

-

ASTM B435 : Cette spécification standard couvre les plaques Inconel X-750 et autres formes utilisées dans les turbines à gaz et autres applications industrielles à haute température. Elle garantit que le matériau respecte la composition chimique requise, les tolérances dimensionnelles et les propriétés mécaniques.

-

Certification ISO 9001 : De nombreux fabricants d'Inconel X-750 se conforment aux normes ISO 9001, garantissant que le matériau est produit dans un environnement contrôlé pour répondre aux normes de qualité et de fiabilité les plus élevées. Cette certification assure aux utilisateurs une qualité et des performances constantes.

-

Fusion et alliage : Le processus de production commence par la fonte du nickel, du chrome et d'autres éléments alliés de haute qualité dans un four à induction sous vide. Le contrôle précis de la composition chimique est essentiel pour garantir la résistance mécanique à haute température et la résistance à l'oxydation de l'Inconel X-750.

-

Laminage à chaud ou forgeage : Une fois l'alliage fondu, il est coulé en lingots puis laminé à chaud ou forgé sous forme de plaque. Le processus de laminage à chaud assure que la plaque a l'épaisseur et la forme requises pour son utilisation dans les composants de turbine. Le forgeage peut également être utilisé pour les composants nécessitant des propriétés mécaniques spécifiques.

-

Traitement thermique: Les plaques d'Inconel X-750 subissent un traitement thermique pour optimiser leurs propriétés mécaniques, y compris le recuit solution et les processus de vieillissement. Ce traitement thermique aide à précipiter les phases de renforcement dans l'alliage, ce qui améliore sa résistance au fluage et à la fatigue à haute température.

-

Laminage à froid (optionnel) : Pour certaines applications, les plaques peuvent subir un laminage à froid afin d'améliorer la finition de surface, la précision dimensionnelle et l'uniformité. Cela est particulièrement important pour les applications nécessitant des tolérances serrées.

-

Finition de surface : Des processus de finition de surface tels que l'affûtage, le polissage ou le sablage peuvent être appliqués pour améliorer la qualité de surface de la plaque. Ces processus aident à réduire les imperfections de surface qui pourraient entraîner une rupture du matériau sous contrainte élevée.

-

Inspection et Contrôle Qualité : Les plaques en Inconel X-750 subissent des tests rigoureux pour s'assurer qu'elles répondent à toutes les propriétés mécaniques requises et aux tolérances dimensionnelles. Les tests courants incluent les essais de traction, les tests de dureté et les méthodes de contrôle non destructif comme l'inspection par ultrasons ou par rayons X pour détecter tout défaut interne.

-

Haute résistance à des températures élevées : La plaque Inconel X-750 doit maintenir sa résistance même à des températures dépassant 1 000 °C (1 832 °F). Cela est crucial pour les pales de turbine, les disques et autres composants critiques soumis à des températures extrêmes et à des contraintes mécaniques.

-

Résistance à l'oxydation et à la corrosion : La plaque doit offrir une excellente résistance à l'oxydation et à la corrosion, en particulier lorsqu'elle est exposée à des gaz chauds, aux produits de combustion et à des environnements chimiques agressifs. Cela garantit la durée de vie des composants utilisés dans les turbines à gaz et autres applications sous haute contrainte.

-

Résistance à la fluage et à la fatigue : L'Inconel X-750 doit présenter une résistance supérieure au fluage, qui est la déformation lente du matériau sous une contrainte élevée et prolongée à haute température. Il doit également résister à la fatigue thermique et mécanique causée par des cycles répétés de chauffe et de refroidissement.

-

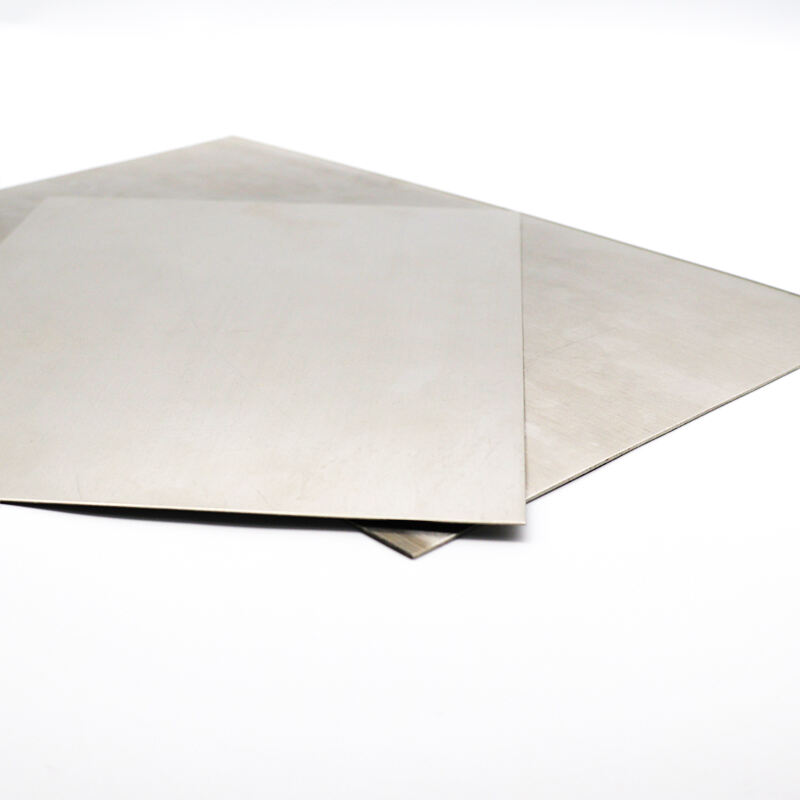

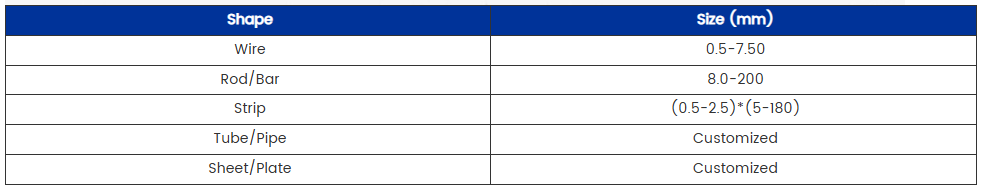

Précision dimensionnelle et tolérances : Les utilisateurs exigent que les plaques en Inconel X-750 soient produites avec des tolérances dimensionnelles précises pour garantir un ajustement et une fonctionnalité corrects dans les systèmes de turbines. Les plaques utilisées pour les composants de turbine doivent être découpées ou usinées selon des spécifications exactes pour éviter tout problème lors de l'assemblage et du fonctionnement.

-

Soudabilité et Fabrication : La plaque doit pouvoir être facilement fabriquée et soudée en formes complexes de turbine sans compromettre ses propriétés mécaniques. L'Inconel X-750 est connu pour sa bonne soudabilité, ce qui permet de l'utiliser dans des conceptions complexes de turbines à gaz.

-

Cohérence et Qualité : Les utilisateurs s'attendent à ce que le matériau soit de qualité constante, avec des propriétés répondant aux spécifications requises. Cela garantit que les composants de turbine fabriqués à partir de plaques d'Inconel X-750 peuvent fonctionner de manière fiable sur de longues périodes sans échec.

L'Inconel X-750 est une superalliage à base de nickel haute performance, renommé pour ses propriétés mécaniques exceptionnelles, en particulier dans les environnements à haute température. Il est largement utilisé dans des applications industrielles exigeantes, où les composants doivent résister à des températures extrêmes, aux contraintes et à la corrosion. L'une des applications les plus importantes de l'Inconel X-750 est dans les turbines à gaz, où la grande résistance de l'alliage, sa résistance à l'oxydation et sa très bonne résistance à la fluage en font le matériau idéal pour les composants critiques des turbines. Lorsqu'il est fabriqué sous forme de plaque, l'Inconel X-750 offre polyvalence et fiabilité pour les ingénieurs concevant et produisant des pièces pour turbines à gaz nécessitant des performances élevées dans les conditions les plus sévères.

Propriétés du matériau de la plaque Inconel X-750

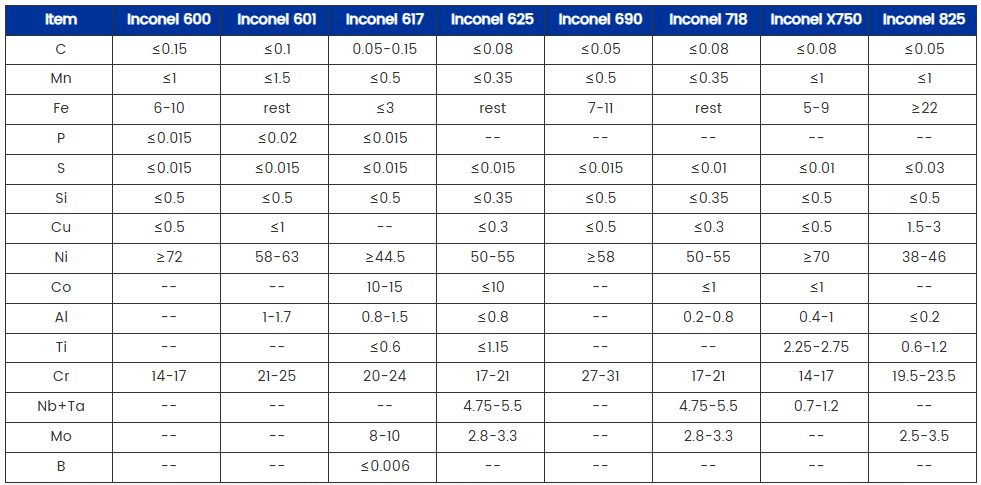

L'Inconel X-750 est principalement constitué d'une matrice nickel-chrome avec des ajouts de molybdène, de fer et d'autres éléments pour améliorer ses propriétés mécaniques et sa résistance à l'oxydation à haute température. L'alliage est bien connu pour ses :

Applications de la plaque Inconel X-750

Grade et spécifications

L'Inconel X-750 est fabriqué selon des normes strictes pour s'assurer qu'il répond aux exigences exigeantes des applications de turbines à gaz. Les grades et spécifications courants pour les plaques en Inconel X-750 incluent :

Procédé de fabrication de la plaque Inconel X-750

La fabrication de la plaque Inconel X-750 implique plusieurs étapes clés pour garantir ses propriétés mécaniques et sa performance dans les environnements à haute température :

Exigences utilisateur pour les plaques en Inconel X-750

Pour les utilisateurs dans des secteurs tels que l'aérospatial, la production d'énergie et le traitement chimique, les plaques en Inconel X-750 doivent répondre à plusieurs exigences critiques pour garantir une performance fiable dans des environnements à haute température :

FAQ :

Combien de temps faut-il pour la livraison?

Cela dépend de la quantité de la commande, 10 à 30 jours pour les petites commandes. Pour les grandes commandes, cela prend 60 jours.

Acceptez-vous la production OEM/ODM ?

Oui ! Nous acceptons la production OEM/ODM. Vous pouvez nous envoyer vos échantillons ou dessins.

Comment contrôlez-vous la qualité de vos produits ? Les propriétés chimiques des produits respectent-elles les normes de qualité ?

Avec une équipe de qualité professionnelle, une planification avancée de la qualité des produits, une mise en œuvre stricte et des améliorations continues, nous délivrons un certificat d'inspection de qualité des produits, y compris un rapport d'analyse chimique.

Votre entreprise peut-elle fournir des données techniques détaillées et des dessins ?

Oui, c'est possible. Veuillez nous indiquer les produits et applications dont vous avez besoin, et nous vous enverrons des données techniques détaillées et des dessins pour votre évaluation et confirmation.

Comment gérez-vous le service avant-vente et après-vente ?

Nous disposons d'une équipe commerciale professionnelle qui travaillera en binôme pour protéger vos besoins en produits, et si vous avez des questions, il pourra y répondre pour vous !

Puis-je visiter votre usine avant de passer une commande ?

Oui, vous êtes les bienvenus pour visiter notre usine. Nous sommes ravis d'avoir l'opportunité de nous connaître.

Où se trouve votre base de production ?

Nous fabriquons nos produits dans la province du Jiangsu, en Chine, et nous les expédions depuis la Chine vers votre pays dès que possible, ce qui dépend généralement de vos exigences en matière de produit et de quantité.

Pouvez-vous envoyer des échantillons ?

Oui, nous pouvons le faire.