Tube Inconel 625 – Meilleur choix pour les applications de l'industrie pétrolière et gazière

Nous proposons des prix direct usine et des remises spéciales pour les commandes en gros. Que vous ayez besoin de petites ou grandes quantités, nos produits sont expédiés rapidement pour garantir un approvisionnement fiable pour les projets industriels dans le monde entier.

- Aperçu

- Spécification

- APPLICATIONS

- Questions fréquemment posées

- Produits recommandés

-

Équipements sous-marins : L'industrie pétrolière et gazière implique souvent des opérations offshore dans des environnements d'eau salée, qui peuvent corroder rapidement les métaux. La résistance de l'Inconel 625 à la corrosion par piqûres, à la corrosion interstitielle et au fendillement par corrosion sous contrainte le rend idéal pour les applications sous-marines telles que les lignes de riser, les umbilicaux et les pipelines sous-marins. Ces composants sont exposés à la fois à des températures extrêmes et aux conditions sévères de l'eau de mer, et l'Inconel 625 garantit que l'équipement reste durable et fonctionnel sur de longues périodes.

-

Échangeurs de chaleur et récipients sous pression : Les tubes en Inconel 625 sont utilisés dans les échangeurs de chaleur et les récipients sous pression, qui sont couramment trouvés dans les raffineries de pétrole et les usines de traitement du gaz. La capacité de l'alliage à résister à l'oxydation et à la corrosion à haute température permet à ces tubes de fonctionner de manière fiable dans des environnements où la chaleur et la pression peuvent dégrader d'autres matériaux. Les tubes en Inconel 625 conservent leur intégrité lors de cycles thermiques élevés et de contraintes mécaniques, ce qui en fait un choix fiable pour ces composants critiques.

-

Équipement de forage: Les conditions extrêmes rencontrées dans les processus de forage et d'extraction pétrolières nécessitent des matériaux capables de résister à des températures élevées, des pressions importantes et une exposition à des produits chimiques agressifs. Les tubes en Inconel 625 sont utilisés dans l'équipement de forage tel que les empileurs anti-éruption, les doublures de pompe et les composants de tête de puits. La grande résistance à la traction et la résistance à la fatigue du matériau garantissent qu'il peut supporter la nature exigeante des opérations de forage.

-

Systèmes de gaz flue et de vapeur : Dans les installations de production pétrolière et gazière, des tubes en Inconel 625 sont utilisés dans les systèmes de désulfuration des gaz de fumée et de vapeur. La capacité du matériau à résister aux environnements contenant du soufre et à maintenir sa solidité à des températures élevées le rend parfait pour ces applications. L'Inconel 625 assure la longévité et les performances des composants exposés à des gaz agressifs et à de la vapeur sous haute pression.

-

Traitement chimique et pipelines : Dans le secteur pétrolier et gazier, les pipelines transportent souvent des produits chimiques, des gaz et des fluides à des pressions et températures extrêmes. Des tubes en Inconel 625 sont utilisés dans les systèmes de pipeline critiques pour transporter ces matériaux en toute sécurité et efficacement. La résistance de l'alliage à divers produits chimiques, y compris les composés sulfurés, améliore la durée de vie et la sécurité de l'infrastructure de pipeline.

-

UNS N06625 : Il s'agit du grade standard de l'Inconel 625, connu pour sa très bonne résistance à l'oxydation, à la corrosion et aux environnements à haute température. Ce grade est couramment utilisé dans l'industrie pétrolière et gazière pour les tubages et autres composants exposés à des conditions sévères.

-

AMS 5599 : Cette spécification fait référence à l'Inconel 625 solution-reatténué, offrant de meilleures propriétés mécaniques telles qu'une plus grande résistance à la traction et une meilleure résistance à la fatigue. Il est particulièrement utile pour des applications dans des environnements à haute pression, comme dans le forage en eaux profondes ou sur les plateformes pétrolières offshore.

-

DIN 2.4856 : La norme européenne pour l'Inconel 625, offrant des propriétés similaires à l'UNS N06625, ce grade est fréquemment utilisé dans diverses applications à haute température dans l'industrie pétrolière et gazière, y compris les pipelines et les récipients sous pression.

-

Fusion et alliage : Les matériaux de base (nickel, chrome, molybdène et autres éléments) sont fondus ensemble dans un four à arc électrique ou un four à induction sous vide. Cela garantit que l'alliage a la composition chimique correcte, essentielle pour les propriétés de résistance à la corrosion et à la chaleur du matériau.

-

Formation des Tubes : L'Inconel 625 est d'abord coulé sous forme de lingots, qui sont ensuite traités par extrusion ou perçage rotatif et méthodes d'allongement pour former des tubes sans soudure. Cela permet la production de tubes avec une épaisseur de paroi uniforme et une cohérence, adaptés aux applications à haute pression.

-

Tirage à froid : Après la formation du tube, les tubes en Inconel 625 sont souvent tirés à froid pour réduire leur diamètre et leur épaisseur de paroi tout en conservant d'excellentes propriétés mécaniques. Le tirage à froid permet d'obtenir des tolérances serrées et des dimensions précises, garantissant que les tubes répondent aux besoins spécifiques de chaque application.

-

Traitement thermique: Les tubes sont ensuite soumis à des traitements thermiques tels que l'amollissement par solution pour soulager les contraintes internes et améliorer les propriétés mécaniques de l'Inconel 625. Cette étape assure que les tubes présentent une résistance optimale, une ductilité et une résistance à la corrosion.

-

Inspection et Contrôle Qualité : Au cours du processus de fabrication, les tubes en Inconel 625 sont rigoureusement testés pour diverses propriétés mécaniques et matérielles. Cela inclut les essais de traction, les tests de résistance à la corrosion, la vérification dimensionnelle et les contrôles de défauts tels que les fissures ou les inclusions. Les méthodes d'essai non destructif (END) telles que le contrôle par ultrasons sont couramment utilisées pour assurer l'intégrité des tubes.

-

Résistance à haute température et haute pression : Dans l'industrie pétrolière et gazière, les équipements sont souvent exposés à des températures extrêmes et à des environnements à haute pression. Les tubes en Inconel 625 doivent conserver leurs propriétés mécaniques sans se déformer, se fissurer ou se détériorer, même dans de telles conditions exigeantes.

-

Résistance à la corrosion : En raison de la présence de produits chimiques agressifs, d'eau salée et de gaz dans les opérations pétrolières et gazières, la résistance à la corrosion est un critère essentiel. La résistance de l'Inconel 625 à la corrosion par piqûres, à la corrosion interstitielle et au fendillement par corrosion sous contrainte garantit une durabilité à long terme dans de tels environnements.

-

Résistance à la traction et à la fatigue : Les composants fabriqués à partir de tubes en Inconel 625 doivent posséder une grande résistance mécanique et la capacité de résister à la fatigue, surtout dans les applications sous haute contrainte telles que le forage et l'équipement sous-marin. Les propriétés mécaniques supérieures de l'alliage garantissent qu'il peut résister à un chargement mécanique prolongé et aux vibrations.

-

Soudabilité et Flexibilité de Fabrication : Dans de nombreuses applications pétrolières et gazières, la capacité de souder le matériau efficacement et de manière fiable est essentielle. L'Inconel 625 est connu pour sa très bonne soudabilité, permettant la fabrication sans couture de pièces complexes telles que raccords tubulaires et composants structurels.

-

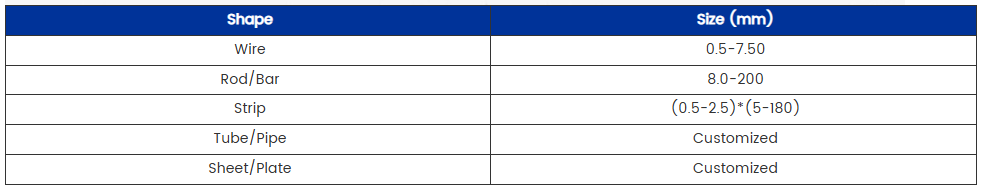

Précision dimensionnelle et Cohérence : Les projets pétroliers et gaziers impliquent souvent des tolérances serrées et des dimensions précises pour assurer une performance optimale et la sécurité. Les tubes en Inconel 625 sont fabriqués selon des spécifications exigeantes, garantissant qu'ils répondent aux exigences dimensionnelles strictes de diverses applications.

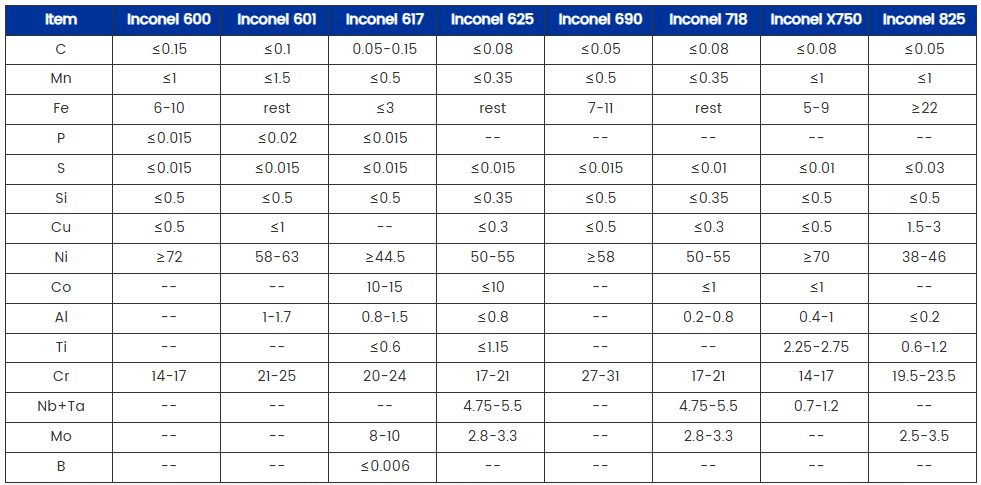

L'Inconel 625 est une alliage à haute performance au nickel-chrome-molybdène, renommé pour sa résistance exceptionnelle à l'oxydation, à la corrosion et aux environnements à haute température. Composé principalement de nickel (58 %), de chrome (20-23 %) et de molybdène (8-10 %), l'Inconel 625 excelle dans des conditions extrêmes, ce qui en fait le matériau de choix pour des industries telles que l'aérospatiale, la marine et surtout l'industrie pétrolière et gazière. La supériorité de l'alliage en termes de résistance, de résistance à la fissuration par corrosion sous contrainte et de soudabilité exceptionnelle en font un matériau idéal pour des applications exigeantes, telles que l'exploration pétrolière, le forage et l'extraction.

Applications du Tube Inconel 625 dans l'Industrie Pétrolière et Gazière

Les tubes en Inconel 625 sont largement utilisés dans l'industrie pétrolière et gazière, en particulier dans les zones où des environnements à haute température et corrosifs sont courants. Certaines des applications clés incluent :

Grade et spécifications

L'Inconel 625 est disponible en divers grades et spécifications, et les tubes sont généralement fabriqués selon des normes spécifiques pour garantir des performances dans des applications exigeantes. Certains grades courants incluent :

Processus de fabrication

La fabrication des tubes en Inconel 625 implique plusieurs étapes clés pour s'assurer qu'ils répondent aux exigences exigeantes de l'industrie pétrolière et gazière. Le processus inclut :

Exigences des utilisateurs

Lors du choix des tubes en Inconel 625 pour des applications dans l'industrie pétrolière et gazière, les utilisateurs exigent généralement ce qui suit :

FAQ :

Combien de temps faut-il pour la livraison?

Cela dépend de la quantité de la commande, 10 à 30 jours pour les petites commandes. Pour les grandes commandes, cela prend 60 jours.

Acceptez-vous la production OEM/ODM ?

Oui ! Nous acceptons la production OEM/ODM. Vous pouvez nous envoyer vos échantillons ou dessins.

Comment contrôlez-vous la qualité de vos produits ? Les propriétés chimiques des produits respectent-elles les normes de qualité ?

Avec une équipe de qualité professionnelle, une planification avancée de la qualité des produits, une mise en œuvre stricte et des améliorations continues, nous délivrons un certificat d'inspection de qualité des produits, y compris un rapport d'analyse chimique.

Votre entreprise peut-elle fournir des données techniques détaillées et des dessins ?

Oui, c'est possible. Veuillez nous indiquer les produits et applications dont vous avez besoin, et nous vous enverrons des données techniques détaillées et des dessins pour votre évaluation et confirmation.

Comment gérez-vous le service avant-vente et après-vente ?

Nous disposons d'une équipe commerciale professionnelle qui travaillera en binôme pour protéger vos besoins en produits, et si vous avez des questions, il pourra y répondre pour vous !

Puis-je visiter votre usine avant de passer une commande ?

Oui, vous êtes les bienvenus pour visiter notre usine. Nous sommes ravis d'avoir l'opportunité de nous connaître.

Où se trouve votre base de production ?

Nous fabriquons nos produits dans la province du Jiangsu, en Chine, et nous les expédions depuis la Chine vers votre pays dès que possible, ce qui dépend généralement de vos exigences en matière de produit et de quantité.

Pouvez-vous envoyer des échantillons ?

Oui, nous pouvons le faire.