Cijevi od Inconela 718 – idealni za reaktivne motore i sistemove visokog pritiska

Ponudjujemo cene direktno sa fabrike i posebne popuste za porudžbine u velikim količinama. Bez obzira da li vam trebaju male ili velike količine, naši proizvodi su brzo dostavljeni kako bi se osigurala pouzdana ponuda za industrijske projekte širom sveta.

- Pregled

- Specifikacija

- Primene

- Često postavljana pitanja

- Preporučeni proizvodi

-

Reaktivni motori i turbine za letelice: Jedna od najznačajnijih upotreba cijevi Inconel 718 je u reaktivnim motorima, posebno u komponentama poput gorivnih linija, hlađenja sistema i komore za sagoravanje. Moć cijevi da izdrži visoke temperature koje nastaju u motoru, kao i otpornost na oksidaciju i koroziju, osigurava da može sigurno i efikasno raditi tokom dugog vremena. Cijevi Inconel 718 takođe se koriste u turbinama za vojne i komercijalne letelice, gde su komponente izložene visokom pritisku i termičkom cikliranju.

-

Sistemi visokog pritiska: Cijevi Inconel 718 često se koriste u sistemima visokog pritiska, gde komponente moraju da sačuvaju strukturalnu integritet pod ekstremnim uslovima. Primene uključuju spremnike za pritisak, hidrauličke sisteme i ventilacje koje rade u elektrana, hemijskim zavodima i drugim industrijama gdje je ključno održavanje visokih pritiska tokom dugog vremena.

-

Raketski motori: I raketska industrija takođe zavisi od cijevi Inconel 718 u sistemima za raketsku propulziju. Komponente kao što su hlajne linije, produžetci šiljaka i komore za sagorevanje trebaju cijevi koje mogu da izdrže i ogroman toplinski opterembenje i pritisak raketskih motora. Inconel 718 posebno se ceni po tome što može da izdrži visokopritisne okruženja i termičke strese koje se pojavljuju u raketskim motorima tijekom starta.

-

Gasne turbine: Cijevi Inconel 718 koriste se široko u proizvodnji gasnih turbineskih motora, posebno u primjenama za generiranje električne energije i u aerosvemskoj industriji. Cijevi su ključne u primjenama gdje je potrebno upravljati visokim pritiscima i visokim temperaturama tijekom dugaćeg vremena. Njihova otpornost na termičko kričanje i umor osigurava dugoročnu pouzdanost, posebno u lopaticama turbine i sistemu hlađenja komore za sagorevanje.

-

Obrada hemijskih materijala: Industrija hemijske obrade koristi Inconel 718 cijev za primene koje zahtevaju otpornost na koroziju i visoke temperature. Hemijski reaktori, toplinske zamjjenike i druge sisteme visokih temperatura imaju korist od sposobnosti ovog splava da održi integritet u agresivnim sredinama u kojima bi konvencionalni materijali mogli da propadnu.

-

Morske i offshore primene: Inconel 718 cijev se takođe koristi u morskim sredinama gde su komponente izložene i visokim pritiscima i korozijskoj dečiji od solene vode. Morski turbine, toplinske zamjjenike i sistemi za iskivanje nafte i plina imaju korist od otpornosti Inconel 718-a na koroziju marine vode i njegove sposobnosti da izdrži visoke pritise i temperature.

-

UNS N07718: Standardna oznaka za Inconel 718, široko korišćena u primenama visokih temperatura i pritisaka. Ova kategorija Inconel 718 cijevi je poznata po svojoj velikoj jačini, otpornosti na oksidaciju i koroziju, kao i odličnim mehaničkim osobinama pri nadvišenim temperaturama.

-

AMS 5596: Ova specifikacija obuhvata Inconel 718 šešavu trubu za aerodromne primene. Koristi se za delove u reaktivnim motorima i raketskim motora, gde su ključne visoka snaga, otpornost na umor i sposobnost da izdrže visoke temperature i pritiske.

-

AMS 5589: Još jedna specifikacija za Inconel 718 trube namenjena aerodromnim primenama, uglavnom koristena za primene poput hlađenja turbinskih motora. Dizajnirana je za delove koji iskustvuju visoke temperature i pritise, osiguravajući odličnu pouzdanost i trajnost.

-

DIN 2.4668: Evropski ekvivalent UNS N07718, ova kategorija se često koristi za primene u aerodromnoj i industrijskoj sektoru koje zahtevaju materijale sa visokom mehaničkom snagom i otpornošću na topline i koroziju.

-

Topljenje i legovanje: Proizvodni proces počinje sa topljenjem sirovina, što se obično vrši u vakuumskom indukcijskom pećinu ili električnom lukovom pećinu. To osigurava da materijal ima odgovarajuću hemijsku sastavu, uključujući nikl, hrom, molibden, nijobijum i titan, kako bi se postigli željeni osobine visoke snage, otpornosti na oksidaciju i otpornosti na umor.

-

Litanje: Nakon što se legura utopi, liti se u bilove ili ingotove. Litanje osigurava jednolikost materijala, što je ključno za proizvodnju cijevi koja će se koristiti u primenama sa visokim naprezanjima.

-

Toplo obrada: Litane bilove zatim se zagrejuju i toplo obrađuju, obično putem ekstruzije, kako bi se formirao cilindričan oblik. Ovaj korak usavršava strukturu zrnanja legure i poboljšava njene mehaničke osobine, posebno snagu i otpornost na termodinamičko cikliranje.

-

Formiranje cilindričnih kanala bez spojeva: Kanal od Inconela 718 često se proizvodi kao kanal bez spojeva, što znači da se izrađuje bez svarenih spojeva. Ovo se radi ekstruzijom ili rotacionim probijanjem, a zatim se produžava. Kanal bez spojeva koristi se u aplikacijama sa visokim pritiskom, jer eliminuše rizik slabijih tačaka gde bi materijal mogao da propusti.

-

Hladno obnegađanje: U nekim slučajevima, procesi hladnog obnegađanja, kao što su vlačenje ili pilgeranje, se koriste kako bi se dostigle konačne dimenzije i poboljšao površinski završetak kanala. Hladno obnegađanje takođe povećava jačinu materijala usavršavanjem strukture čestica.

-

Toplinska obrada: Nakon što se formira kanal, podvrgava se toplinskoj obradi, obično procesu rastvarajućeg otpalivanja sa sledećim starenjem. Rastvarajuće otpalivanje pomaže u smanjenju napetosti uzrokovane tijekom procesa formiranja, dok starenje poboljšava jačinu legure, posebno na visokim temperaturama. Ova obrada je ključna za postizanje potrebnih mehaničkih osobina za visoko performanse aplikacije.

-

Završna obrada i provera: Nakon toplinske obrade, cev od Inconela 718 se dalje procesira kako bi se postigle konačne dimenzije i zahtevani površinski završak potreban za njenu specifičnu primenu. To može uključivati površinske tretmane za smanjenje oksidacije ili poboljšanje otpornosti na koroziju. Cev je takođe detaljno proveravana na prisutnost bilo kakvih unutrašnjih defekata ili nepravilnosti pomoću tehnika poput ultrazvučne provere ili rentgenske inspekcije.

-

Kontrola kvaliteta: Primenjuju se stroge mere kontrole kvaliteta kako bi se osiguralo da cev ispunjava tačne specificacije za jačinu, otpornost na koroziju i mehaničke osobine. Provere traku, pritisak i dimenzije su obični koraci za potvrdu da je konačni proizvod spreman za upotrebu u ključnim aerodromskim ili visokopritisnim primenama.

-

Visoka čvrstoća i otpornost na umor: Cevi od Inconela 718 moraju imati izuzetnu traku čvrstoće i otpornost na umor kako bi isterali mehaničke napone koje se iskazuju u reaktivnim motorima, raketskim motorima i sistemima visokog pritiska. Cevi moraju zadržati svoje mehaničke osobine čak i u uslovima dinamičkog opterećenja i dugotrajne ekspozicije visokim temperaturama.

-

Otpornost na visoke temperature: Inconel 718 izabran je zahvaljujući mogućnosti da radi na temperaturama preko 700°C (1290°F), što je obično u primeni u reaktivnim motorima i plinovim turbine. Cevi moraju zadržati svoju čvrstoću, izbeći termodegradasiju i biti otporne na oksidaciju pri ovim visokim temperaturama.

-

Opornost prema koroziji i oksidaciji: Komponente u visokopritisnim, visokotemperaturnim okruženjima često su izložene korozivnim elemenatima, bilo da je riječ o aero-kosmičkim, maritimnim ili hemijskim procesnim primjenama. Cevi od Inconela 718 moraju pružati izuzetnu otpornost na opću koroziju i lokalne oblike korozije poput pitišne ili šuplinske korozije.

-

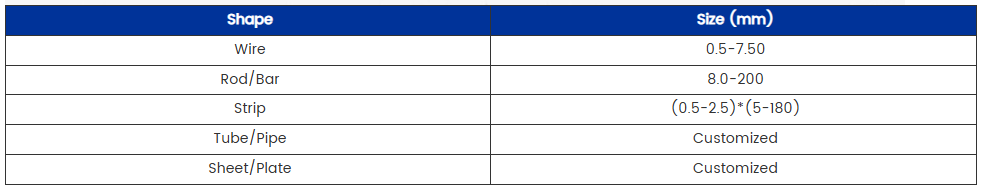

Preciznost i dimenziona tačnost: Korisnici iz aero-kosmičkog i industrijskog sektora zahtevaju da cevi od Inconela 718 budu proizvedene po preciznim dimenzijama, sa uskim tolerancijama kako bi se osigurala saglasnost i sigurna integracija u složene sisteme. Materijal mora ispunjavati stroge kvalitetske standarda kako bi se osiguralo sigurno i pouzdano djelovanje.

-

Sposobnost za svarivanje i lakoća u obradi: Cevi od Inconela 718 moraju biti lako svrljive i formirati u potrebna oblika. Dobar sposobnost za svarivanje ovog spoja osigurava da ga je moguće koristiti u proizvodnji složenih konstrukcija i komponenti bez kompromisa njegove jačine ili otpornosti na koroziju.

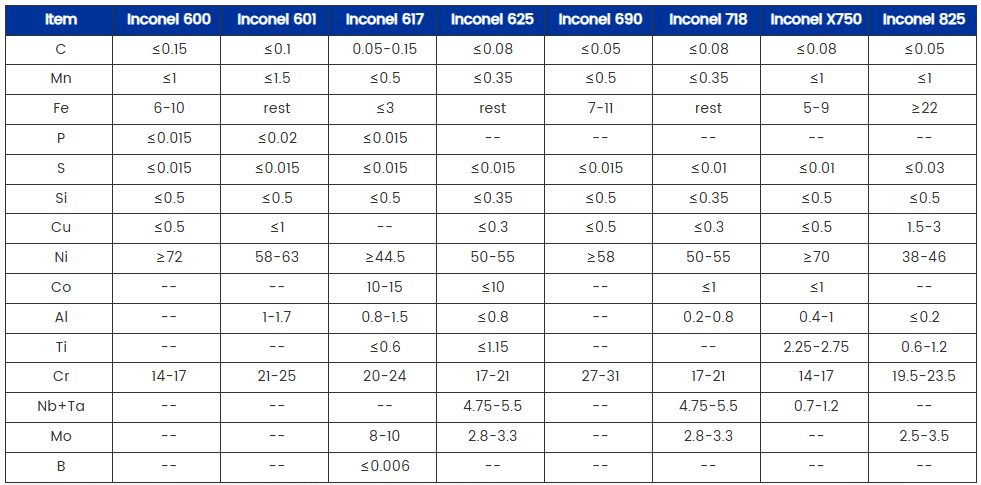

Inconel 718 je visoko performantna nikl-hrom superlegura dizajnirana za korišćenje u ekstremnim uslovima, gde su potrebna visoka čvrstoća, otpornost na koroziju i stabilnost pri visokim temperaturama. Glavno sastoji se od nikla (50-55%), hroma (17-21%) i željeza, a Inconel 718 takođe sadrži značajne količine molibdena, niobija i titanija, koji daju leguri njene izuzetne osobine. Inconel 718 cijevi su posebno dizajnirane da ispunjavaju stroge zahteve industrija kao što su aerodromski, proizvodnja energije i hemijska obrada, gde komponente moraju pouzdanо raditi pod uslovima visokog pritiska i visokih temperatura.

Kombinacija visoke izdržljivosti na povlačenje, odlične otpornosti na umor i oksidaciju, kao i dobre svarenjiveosti ove legure čini je idealnim izborom za ključne primene poput reaktivnih motora i sistemima visokog pritiska. Inconel 718 cev ostaje sa svojom strukturnom integritetom i mehaničkim osobinama čak i u najtežim radnim uslovima, uključujući ekstremne temperature i intenzivne mehaničke napone.

Primene Inconel 718 cevi

Inconel 718 cev je široko korišćena u različitim industrijskim sektorima zahvaljujući svojoj sposobnosti da pretrpi tuge uslove. Neke od ključnih primena uključuju:

Kategorija i specifikacije

Cijevi Inconel 718 proizvode se prema određenim kategorijama i standardima kako bi se osigurala njihova prikladnost za primene visokih performansi. Neki od ključnih kategorija i specifikacija uključuju:

Proces proizvodnje Inconel 718 cijevi

Proizvodnja Inconel 718 cijevi uključuje seriju vrlo kontroliranih koraka proizvodnje kako bi se osiguralo da mehanička svojstva materijala ostaju nepromenjena i da cijev ispunjava stroge zahteve aerokosmičkog sektora i primena pod visokim pritiskom:

Zahtevi korisnika

Korisnici cevi od Inconel 718 obično imaju stroge zahteve zbog visoko performansnih karakteristika primena. Neki od najčešćih zahteva korisnika uključuju:

Česta pitanja:

Колико траје испорука?

Zavisi od količine narudžbine, 10-30 dana za male narudžbine. Za velike narudžbine, potrebno je 60 dana.

Da li prihvatate OEM/ODM proizvodnju?

Da! Prihvatamo OEM/ODM proizvodnju. Možete nam poslati vaše uzorke ili crteže.

Kako kontrolirate kvalitet vaših proizvoda? Da li hemijske osobine proizvoda ispunjavaju standard kvaliteta?

Sa profesionalnim timom za kvalitet, naprednom planiranjem kvaliteta proizvoda, strogom implementacijom i neprestanim unapređivanjem, izdat ćemo sertifikat o inspekciji kvaliteta proizvoda, uključujući izveštaj o hemijskoj analizi.

Može li vaša kompanija pružiti detaljne tehničke podatke i crteže?

Da, možete. Recite nam koje proizvode i primene trebate, a mi ćemo vam poslati detaljne tehničke podatke i crteže za vašu procenu i potvrdu.

Kako obrađujete usluge pre i posle prodaje?

Imamo profesionalni poslovni tim koji će raditi jedan na jedan da bi štitovalao vaše potrebe proizvoda, a ako imate bilo kakva pitanja, on će vam ih odgovoriti!

Možem li posetiti vašu fabriku pre poručivanja?

Da, dobrodošli ste da posetite našu fabriku. Srećni smo što imamo priliku da se upoznamo.

Gde je vaša proizvodna baza?

Proizvodimo naše proizvode u Džiangsu, Kina i šaljemo ih iz Kine u vašu zemlju što prije, što uglavnom zavisi od zahteva za proizvodom i količinom.

Možete li poslati uzorke?

Da, možemo.