Precyzyjne Rurki Inconel X-750 – Najlepszy Wybór dla Silników Odrzutowych i Reaktorów Jądrowych

Ofiarowujemy ceny fabryczne oraz specjalne rabaty dla zamówień hurtowych. Czy potrzebujesz małych czy dużych ilości, nasze produkty są dostarczane szybko, aby zapewnić niezawodne zaopatrzenie dla projektów przemysłowych na całym świecie.

- Przegląd

- Specyfikacja

- Zastosowania

- Najczęściej zadawane pytania

- Polecanie produkty

-

Silniki odrzutowe – układy wydechowe i łopatki turbin: Jedną z podstawowych aplikacji precyzyjnych rurek Inconel X-750 jest ich wykorzystanie w silnikach odrzutowych, gdzie są one stosowane do elementów działających przy ekstremalnym upale, ciśnieniu i mechanicznym naprężeniu. Rurki Inconel X-750 są idealne dla systemów wydechowych, linii paliwowych i łopatek turbinowych, gdzie muszą zachować pełną integralność strukturalną w środowisku o wysokich temperaturach. Wyjątkowa odporność tego stopu na zmęczenie termiczne i utlenianie czyni go ulubionym materiałem dla komponentów silników odrzutowych, które wymagają wysokiej wydajności i niezawodności w warunkach wymagających.

-

Reaktory jądrowe – rury w zamianach ciepła: W reaktorach jądrowych rury z Inconelu X-750 są wykorzystywane jako rury w zamianach ciepła oraz inne elementy, które stykają się z płynami o wysokiej temperaturze, w tym z parą i systemami chłodzenia. Umiejętność oporu tych rur przed utlenianiem i cyklem termicznym przy wysokich temperaturach gwarantuje, że mogą one utrzymywać wymagany poziom wydajności i niezawodności przez długie okresy eksploatacji. W zastosowaniach jądrowych rury te są kluczowe dla efektywnego przenoszenia ciepła, jednocześnie zapobiegając korozji lub degradacji spowodowanej wystawieniem na materiały radioaktywne.

-

Turbiny gazowe: Ponadto, precyzyjne rury Inconel X-750 są również wykorzystywane w przemysłowych turbinach gazowych do generowania energii. Wysoka wytrzymałość rur oraz ich zdolność oporu przed termicznym pełzaniem i utlenianiem czynią je doskonałym wyborem dla warunków wysokotemperaturowych występujących w komorach spalania turbin, gdzie temperatury mogą przekraczać 1000°C (1832°F). Producentami turbin gazowych zależy od rur Inconel X-750, aby zapewnić efektywność i trwałość systemów turbinowych zarówno w zastosowaniach cywilnych, jak i wojskowych.

-

Systemy napędowe rakietowe: Podobnie jak w silnikach odrzutowych, systemy napędowe rakiet podlegają ekstremalnym warunkom podczas pracy, w tym wysokim temperaturom, drganiom i mechanicznym naprężeniom. Rurociąg Inconel X-750 jest wykorzystywany w różnych elementach, takich jak silniki rakietowe i układy spalin, gdzie jego zdolność do wytrzymywania wysokich termicznych naprężeń i utleniania jest kluczowa dla sukcesu misji. Precyzyjny rurociąg zapewnia prawidłowe działanie kluczowych systemów w komorach ciągu i spalania.

-

Urządzenia do przetwarzania chemikaliów: W sistemach wysokotemperaturowego przetwarzania chemikaliów precyzyjny rurociąg Inconel X-750 jest stosowany w reaktorach i wymiennikach ciepła, gdzie oporność na utlenianie, korozyję i termiczne zmęczenie jest kluczowa. Wyjątkowe właściwości wysokotemperaturowe rurociągu czynią go idealnym wyborem dla zastosowań przemysłowych, które wymagają długoterminowej niezawodności w surowych warunkach.

-

Zastosowania morskie i półkontynentalne: Rurki z Inconelu X-750 są również wykorzystywane w aplikacjach morskich i półwodnych, gdzie elementy są narażone zarówno na wysokie temperatury, jak i korozję spowodowaną wodą morską. Odporność rurek na utlenianie i korozję sprawia, że są one odpowiednie do użycia w kluczowych urządzeniach, takich jak wymienniki ciepła, generatory pary i naczynia ciśnieniowe stosowane w środowisku morskim.

-

UNS N07750: Jest to standardowa oznaczenie dla Inconelu X-750, która jest szeroko stosowana w przemyśle lotniczym, energetycznym i jądrowym. Unikalna kombinacja wysokotemperaturowej wytrzymałości, odporności na utlenianie oraz opór przeciwko pełzaniu czyni ten stop odpowiednim do wymagających zastosowań, takich jak silniki jetowe i reaktory jądrowe.

-

AMS 5581: Ta specyfikacja dotyczy rur Inconel X-750 używanych w przemyśle lotniczym i gazowych turbinach przemysłowych. Podaje szczegółowe wymagania dotyczące właściwości mechanicznych, w tym wytrzymałości rozciągania, granicy plastyczności oraz wydłużenia. Odporność stopu na rozszerzanie termiczne i utlenianie sprawia, że jest idealny do elementów pod wysokim obciążeniem, takich jak łopatki turbin i układy wydechowe.

-

ASTM B163: Ta standardowa specyfikacja dla rur Inconel X-750 jest powszechnie stosowana w środowiskach o wysokiej temperaturze, w tym w aplikacjach jądrowych i elektrowniach. ASTM B163 gwarantuje, że rury spełniają niezbędne wymagania dotyczące składu chemicznego, właściwości mechanicznych i tolerancji wymiarowych, aby skutecznie działać w ekstremalnych warunkach.

-

Certyfikat ISO 9001: Wielu producentów rur Inconel X-750 spełnia standardy ISO 9001 w zakresie zarządzania jakością. Ta certyfikacja gwarantuje, że materiał jest produkowany zgodnie ze ścisłymi procedurami kontroli jakości, aby zapewnić spójność i niezawodność, zwłaszcza w kluczowych zastosowaniach, takich jak lotnictwo kosmiczne i reaktory jądrowe.

-

Topienie i stopowanie: Inconel X-750 rozpoczyna się od wysokiej jakości stopów niklu i chromu, które są topione razem w piecu indukcyjnym próżniowym lub elektrycznym piecu łukowym. Skład chemiczny stopu jest starannie kontrolowany, aby osiągnąć pożądane właściwości, w tym wytrzymałość, opór przeciwko termicznemu pełzaniu oraz odporność na utlenianie.

-

Formowanie rury (ekstruzja lub spawanie): Po stopieniu stopu, formuje się go w rury za pomocą procesów ekstruzji lub spawania. W ekstruzji materiał topiony jest przepuszczany przez matrycę, aby utworzyć pustą kształt rury, podczas gdy w spawaniu, pas Inconel X-750 jest zwojowany i spawany, aby utworzyć rurę. Oba metody gwarantują, że rura ma niezbędną wytrzymałość i dokładność wymiarową.

-

Wytwarzanie cieplne: Rura jest następnie poddana obróbce cieplnej, aby poprawić jej właściwości mechaniczne, szczególnie odporność na pełzanie, wytrzymałość rozciągania i odporność na zmęczenie. Proces obróbki cieplnej zwykle obejmuje wybielanie roztworzeniowe, a następnie starzenie przy wysokich temperaturach w celu wydzielania drobnych cząstek wewnątrz stopu, co wzmacnia jego stabilność przy wysokich temperaturach i odporność na zmęczenie termiczne.

-

Dokończenie i obróbka powierzchni: Po obróbce cieplnej rura przechodzi procesy doborowe, takie jak polerowanie i szlifowanie, aby osiągnąć pożądane wykończenie powierzchni i tolerancje wymiarowe. Może również zostać zastosowana obróbka powierzchniowa w celu poprawienia oporu tlenkowania lub zmniejszenia niezdarności powierzchniowych, które mogą wpłynąć na wydajność.

-

Inspekcja i kontrola jakości: Ostatnim krokiem w procesie produkcyjnym są surowe kontrole jakości, aby upewnić się, że rura spełnia wszystkie odpowiednie specyfikacje i normy. Obejmuje to inspekcje wymiarowe, testy wytrzymałości na rozciąganie, testy odporności na korozyję oraz metody badawcze nieniszczące, takie jak ultraśrodki lub testy prądem wirowym, w celu wykrycia wad wewnętrznych.

-

Wysoka wytrzymałość przy wysokich temperaturach: Rurki z Inconelu X-750 muszą utrzymywać swoją wytrzymałość i integralność strukturalną przy podwyższonych temperaturach, często przekraczających 1000°C (1832°F). Jest to kluczowe w zastosowaniach takich jak silniki odrzutowe, napęd rakietowy i turbiny gazowe, gdzie elementy muszą wytrzymać ekstremalne temperatury bez degradacji lub utraty wydajności.

-

Odporność na utlenianie i korozyję: Rurka musi odpierać utlenianie i korozyję, zwłaszcza w surowych warunkach, takich jak układy spalinowe w silnikach odrzutowych, komory spalania i reaktory jądrowe. Użytkownicy wymagają rurek, które mogą wytrzymać stresy chemiczne i termiczne związane z tymi środowiskami bez degradacji w czasie.

-

Odporność na zmęczenie termiczne: Zważywszy na cykliczny charakter wielu zastosowań w przemyśle lotniczym i generowania energii, precyzyjne rurki z Inconelu X-750 muszą wykazywać doskonałą odporność na zmęczenie termiczne. To zapewnia, że materiał może wytrzymać powtarzające się cykle grzania i chłodzenia bez powstawania pęknięć lub utraty właściwości mechanicznych.

-

Dokładność wymiarowa: Użytkownicy wymagają, aby rurki były produkowane z dokładnymi tolerancjami, aby zapewnić odpowiednie dopasowanie i funkcjonowanie w ostatecznej montażu. Precyzja jest kluczowa w zastosowaniach takich jak silniki reaktorów odrzutowych, gdzie nawet drobne odchylenia w wymiarach mogą wpływać na wydajność lub bezpieczeństwo.

-

Długa żywotność: Rurka Inconel X-750 musi zapewniać długi okres użytkowania, gwarantując, że elementy wykonane z tego materiału mogą funkcjonować przez dłuższy czas bez awarii. Jest to kluczowe w branżach o wysokim ryzyku, takich jak lotnictwo kosmiczne i energia jądrowa, gdzie niezawodność i bezpieczeństwo są najważniejsze.

-

Wykonanie i obrabialność: Podczas gdy rurka Inconel X-750 została zaprojektowana do działania w ekstremalnych warunkach, musi również być obrabialna i łatwo przetwarzana w złożone kształty i konfiguracje. Użytkownicy wymagają rurek, które można przetwarzać z dużą precyzją, aby spełnić potrzeby systemów specjalnie zaprojektowanych.

Inconel X-750 to wysokowydajny, niklowo-chromowy superstop, który oferuje wyjątkowe właściwości mechaniczne, odporność na wysokie temperatury oraz opór wobec utleniania, co czyni go idealnym materiałem do kluczowych zastosowań w przemyśle lotniczym, energetycznym i jądrowym. Znany z doskonałej wydajności w ekstremalnych warunkach, Inconel X-750 jest powszechnie stosowany w elementach poddanych wysokim temperaturom, obciążeniom mechanicznym i atmosferom korozji. Wykonane w postaci precyzyjnych rurek, ten stop zapewnia bezprecedensową wytrzymałość i trwałość w wymagających zastosowaniach, zwłaszcza w silnikach odrzutowych i reaktorach jądrowych.

Rurki z Inconelu X-750 są specjalnie konstruowane, aby wytrzymać ekstremalne warunki występujące zarówno w układach napędowych lotnictwa kosmicznego, jak i w reaktorach jądrowych. Rurki produkowane są z dokładnymi tolerancjami, co gwarantuje, że spełniają wymagania dotyczące wydajności niezbędne dla tych krytycznych zastosowań. Unikalna kombinacja wysokiej wytrzymałości, stabilności termicznej i odporności na utlenianie zapewnia, że elementy wykonane z tego materiału zachowują swoją integralność i niezawodność w czasie.

Zastosowania precyzyjnej rurki z Inconelu X-750

Klasyfikacja i specyfikacje

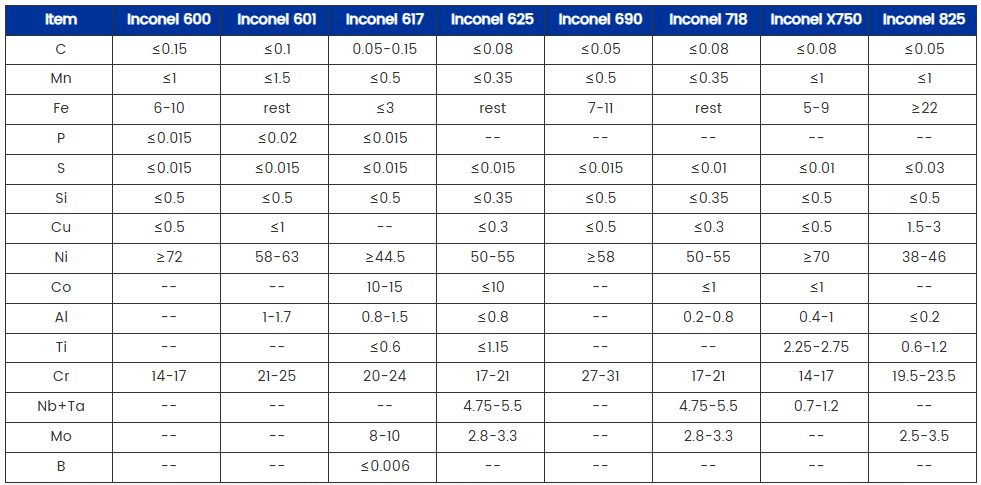

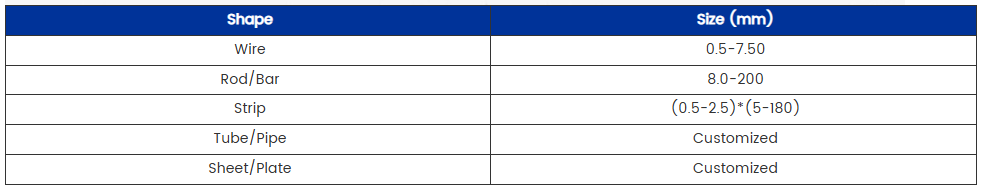

Rurki z Inconelu X-750 dostępne są w różnych stopach i specyfikacjach, które zapewniają ich wydajność w środowiskach o wysokich temperaturach i pod dużym obciążeniem. Niektóre kluczowe specyfikacje tego materiału obejmują:

Proces produkcyjny precyzyjnych rur Inconel X-750

Produkcja precyzyjnych rur Inconel X-750 obejmuje kilka kluczowych etapów, które mają na celu zapewnienie właściwości mechanicznych materiału oraz jego dokładności wymiarowej. Proces produkcyjny obejmuje:

Wymagania użytkownika

Użytkownicy precyzyjnej rury Inconel X-750, zwłaszcza w przemyśle lotniczym, reaktorach jądrowych i aplikacjach przemysłowych, wymagają materiału spełniającego najwyższe standardy wydajności i niezawodności. Niektóre kluczowe wymagania użytkowników dla rur Inconel X-750 obejmują:

/Pytania często zadawane:

Jak długo to potrwa?

Zależy od ilości zamówienia, 10-30 dni dla małych zamówień. Dla dużych zamówień trwa to 60 dni.

Czy akceptujecie produkcję OEM/ODM?

Tak! Akceptujemy produkcję OEM/ODM. Możecie nam przesłać swoje próbki lub rysunki.

Jak kontrolujecie jakość swoich produktów? Czy właściwości chemiczne produktów spełniają standardy jakości?

Dzięki profesjonalnemu zespołowi ds. jakości, zaawansowanemu planowaniu jakości produkcyjnej, surowej realizacji i ciągłej poprawie wydajemy certyfikat inspekcji jakości produktów, w tym raport analizy chemicznej.

Czy wasza firma może dostarczyć szczegółowe dane techniczne i rysunki?

Tak, możecie. Prosimy o informację o produktach i zastosowaniach, które potrzebujecie, a my wyślemy wam szczegółowe dane techniczne i rysunki do oceny i potwierdzenia.

Jak obsługujecie sprzedaż przed i po zakupie?

Mamy profesjonalny zespół handlowy, który będzie pracował jeden do jednego, aby chronić Wasze potrzeby produkcyjne, a jeśli macie jakiekolwiek pytania, on na nie odpowie!

Czy mogę odwiedzić waszą fabrykę przed złożeniem zamówienia?

Tak, zapraszamy do odwiedzenia naszej fabryki. Miło nam mieć okazję poznać się wzajemnie.

Gdzie znajduje się wasza baza produkcyjna?

Produkujemy nasze produkty w Jiangsu, w Chinach, a następnie przesyłamy je z Chin do waszego kraju jak najszybciej, co zwykle zależy od wymagań dotyczących produktu i ilości.

Możesz wysłać próbki?

Tak, możemy.