Inconel 718 – Superallegaio ad Alta Resistenza per le Industrie Aerospaziale e Automobilistica

Offriamo prezzi diretti di fabbrica e sconti speciali per ordini in grosso. Che tu abbia bisogno di quantità piccole o grandi, i nostri prodotti vengono spediti velocemente per garantire un approvvigionamento affidabile per progetti industriali in tutto il mondo.

- Panoramica

- Specifiche

- Applicazioni

- Domande frequenti

- Prodotti Consigliati

-

Aerospaziale: L'Inconel 718 viene comunemente utilizzato nell'industria aerospaziale, in particolare nei motori a turbine, nei motori a razzo e nei componenti strutturali. Il suo elevato rapporto tra resistenza e peso, la sua eccellente resistenza alla fatica e la capacità di mantenere l'integrità strutturale in condizioni di temperatura estrema lo rendono ideale per applicazioni aerospaziali critiche, come pale delle turbine, rotor e camere di combustione. L'allega performa bene sia sotto carichi statici che dinamici, garantendo che possa resistere alle sollecitazioni incontrate durante il decollo, il volo e l'atterraggio.

-

Settore automobilistico: L'Inconel 718 viene sempre più utilizzato in applicazioni automobilistiche, in particolare in componenti di motori ad alta prestazione come turbocompressori, valvole di scarico e pistoni. La capacità dell'allaccio di resistere al calore elevato e allo stress generati dai motori con turbo e da altri componenti ad alte prestazioni lo rende un materiale prezioso per l'industria automobilistica. Viene anche utilizzato nei sistemi di scarico, dove la sua resistenza all'ossidazione e alla corrosione è essenziale per garantire una prestazione duratura.

-

Turbine a Gas: L'Inconel 718 viene spesso utilizzato nella produzione di componenti per turbine a gas industriali, impiegate in applicazioni di generazione di energia e aerospaziali. La resistenza dell'allaccio alla deformazione, alla fatica e all'ossidazione consente alle pale delle turbine e ad altri componenti sotto stress elevato di mantenere la loro integrità anche dopo esposizioni prolungate a temperature estreme e carichi meccanici.

-

Industria Nucleare: L'Inconel 718 viene anche utilizzato nei reattori nucleari, dove i componenti sono esposti a temperature elevate e ambienti corrosivi. La resistenza dell'allaccio, la sua capacità di resistere alla corrosione e la resistenza alla degradazione indotta dalla radiazione lo rendono ideale per i componenti del reattore, come le teste dei vasi di pressione e le parti interne del reattore.

-

Applicazioni marine e offshore: L'Inconel 718 viene utilizzato in ambienti marittimi e offshore, dove i componenti sono esposti all'acqua di mare e a condizioni estreme. La resistenza alla corrosione in acqua salata e la capacità di mantenere le proprietà meccaniche a temperature elevate lo rendono ideale per applicazioni come scambiatori di calore, pompe e valvole nei sistemi marittimi.

-

Applicazioni industriali: Oltre che nello spaziale e nell'automotive, l'Inconel 718 viene anche impiegato in varie applicazioni industriali che coinvolgono ambienti ad alta temperatura e stress elevati. Questo include componenti nei motori ad alta prestazione, turbine a gas e impianti di trattamento chimico, dove è fondamentale la resistenza sia alla fatica termica che a quella meccanica.

-

UNS N07718: Questa è la designazione standard per l'Inconel 718, ampiamente utilizzata nei settori aerospaziale, automobilistico e altri ad alta prestazione. Rispetta requisiti meccanici e chimici rigorosi, garantendo che possa resistere agli ambienti più impegnativi.

-

AMS 5662: Una specifica per l'Inconel 718 utilizzato nel settore aerospaziale e altre applicazioni ad alta prestazione. Questo grado è noto per le sue eccellenti proprietà meccaniche a temperature elevate e per la sua capacità di mantenere forza e resistenza alla fatica per lunghi periodi.

-

DIN 2.4668: Questo grado europeo standard di Inconel 718 viene spesso utilizzato in applicazioni industriali e aeronautiche che richiedono un lega ad alta prestazione in grado di funzionare a temperature elevate e sotto stress.

-

Fusione e legatura: Gli elementi di lega vengono miscelati con cura in un forno a induzione per garantire che la composizione chimica di Inconel 718 sia precisa. La composizione è critica per la resistenza, la resistenza alla corrosione e la resistenza all'ossidazione a temperature elevate della lega.

-

Lamatura: Dopo che la lega è stata fusa, viene laminata in varie forme come bulloni, lingotti o stampi. Queste possono essere ulteriormente lavorate per ottenere la forma desiderata, che sia filo, foglia, piastra o materiale a barre.

-

Lavorazione a caldo: Dopo la fusione, l'Inconel 718 subisce processi di lavorazione a caldo come il forgeaggio o il laminato per formare le forme richieste. Questo passaggio raffina la microstruttura del materiale, migliorandone le proprietà meccaniche. Il processo di lavorazione a caldo è spesso seguito da un trattamento termico a soluzione per ottenere la massima resistenza e tenacità.

-

Lavorazione a freddo: In alcuni casi, l'Inconel 718 viene lavorato a freddo per migliorare la finitura superficiale o per ulteriormente raffinare le sue proprietà meccaniche. I processi di lavorazione a freddo, come trafilatura e laminazione, aiutano a raggiungere dimensioni precise e migliorano la resistenza e la durezza del materiale.

-

Trattamento Termico: L'Inconel 718 viene sottoposto a trattamento termico, incluso il normalizzazione a soluzione e i processi di invecchiamento, per aumentarne la resistenza e la capacità di resistere alla fatica. Questo passaggio è fondamentale per ottenere le caratteristiche di prestazione desiderate dell'alleggerimento, inclusa la sua alta resistenza a trazione, la resistenza al creep e l'aumentata resistenza alla fatica.

-

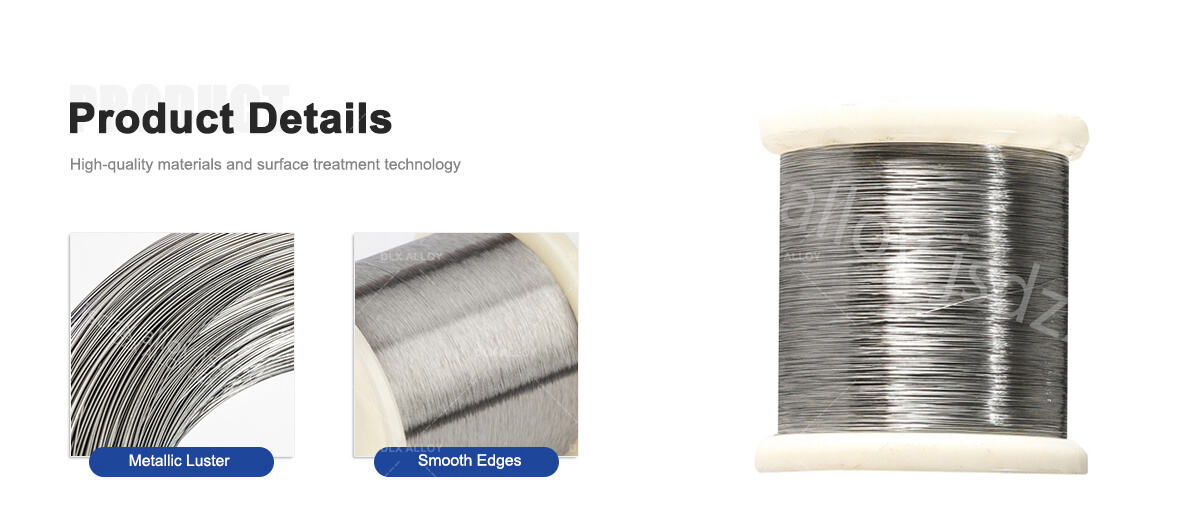

Finitura: Dopo il trattamento termico, l'Inconel 718 può essere ulteriormente lavorato attraverso operazioni di macchinario o trattamenti superficiali per soddisfare requisiti dimensionali e estetici specifici. Questo garantisce che il materiale possa essere utilizzato in applicazioni altamente ingegnerizzate con tolleranze strette e integrità superficiale.

-

Ispezione e collaudo: Il controllo qualità è essenziale per garantire le prestazioni dell'Inconel 718. Vengono condotte prove comprehensive, incluse prove di trazione, prove di fatica e ispezioni dimensional, per assicurarsi che il materiale rispetti i requisiti rigorosi delle industrie aerospaziali e automobilistiche. Vengono inoltre comunemente impiegate tecniche di prova non distruttiva (NDT) come i test ultrasuoni o a raggi X per rilevare difetti interni.

-

Alta Resistenza e Resistenza alla Fatica: La superiorità della resistenza a trazione e alla fatica dell'Inconel 718 è essenziale per applicazioni come pale di turbine, componenti del motore e parti strutturali, dove i componenti sono sottoposti a stress estremi durante l'operazione.

-

Resistenza alle alte temperature: Gli utenti richiedono che l'Inconel 718 mantenga la sua resistenza e la resistenza all'ossidazione anche a temperature superiori a 700°C (1290°F). Il materiale deve mantenere la propria integrità in condizioni ad alta temperatura, garantendo la durata e la affidabilità dei componenti critici.

-

Resistenza alla corrosione: L'Inconel 718 offre un'eccellente resistenza sia alla corrosione generale che a quella localizzata (come la corrosione puntiforme e a cavità) in ambienti aggressivi. Questo lo rende adatto per applicazioni nei settori aerospaziale, automobilistico e di trattamento chimico, dove l'esposizione a sostanze corrosive è comune.

-

Saldurabilità: L'Inconel 718 è noto per la sua buona saldabilità, che è essenziale per le applicazioni in cui è necessario unire parti insieme. La resistenza dell'allaccio alla crepatura termica e la facilità di saldatura garantiscono giunti forti e duraturi in componenti critici per l'aerospazio e l'automotive.

-

Precisione dimensionale: L'Inconel 718 viene spesso utilizzato in applicazioni che richiedono dimensioni precise e tolleranze strette. I produttori hanno bisogno che l'allaccio sia coerente e uniforme nelle sue proprietà per garantire la affidabilità e la sicurezza del prodotto finale.

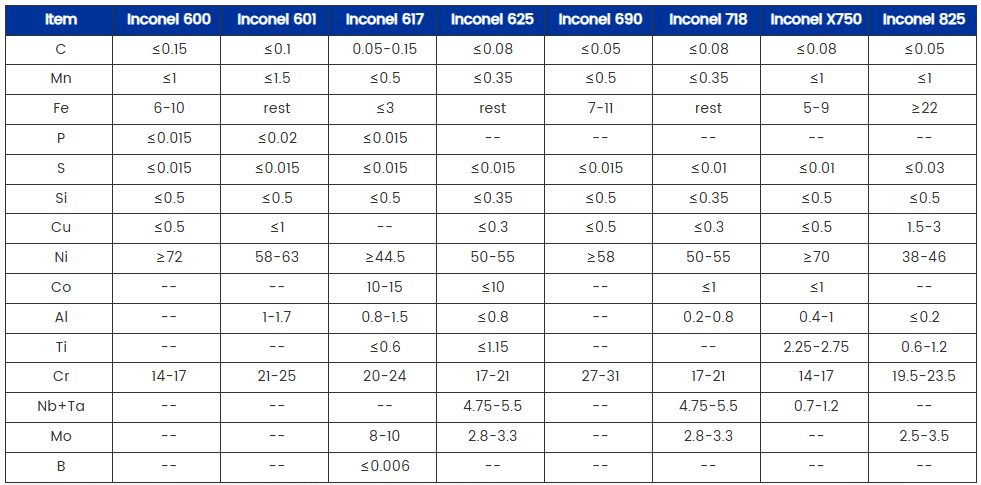

L'Inconel 718 è un superallegaio a base di nichel con alta resistenza e resistente alla corrosione, progettato per funzionare in modo eccezionale in ambienti estremi. Composto principalmente da nichel (50-55%), cromo (17-21%), ferro (residuo), e con aggiunte significative di molibdeno (3%), niobio (5%) e titanio (0,9-1,3%), l'Inconel 718 è noto per la sua straordinaria resistenza e capacità di resistere all'ossidazione e alla corrosione, anche a temperature elevate. L'allegaio può mantenere le sue proprietà meccaniche a temperature che vanno dalle condizioni criogeniche fino a circa 700°C (1290°F), rendendolo ideale sia per applicazioni a alte che a basse temperature.

L'Inconel 718 ha anche la capacità di essere trattato termicamente per ottenere la combinazione desiderata di resistenza, tenacità e resistenza alla fatica. Queste caratteristiche lo rendono particolarmente utile in applicazioni aerospaziali, automobilistiche e industriali che richiedono materiali in grado di funzionare sotto stress elevati, alta pressione e temperature estreme.

Applicazioni dell'Inconel 718

Grazie alla sua eccellente combinazione di resistenza, resistenza a temperature elevate e resistenza alla corrosione, l'Inconel 718 è ampiamente utilizzato in diversi settori, tra cui aerospaziale, automotivo e produzione di energia. Alcune delle principali applicazioni dell'Inconel 718 includono:

Grado e specifiche

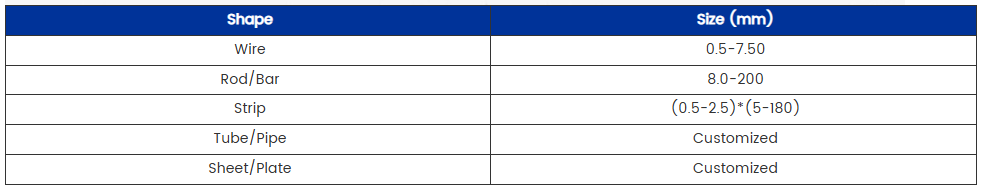

L'Inconel 718 è disponibile in varie forme, come barre, fogli, piastre e fili, e viene spesso prodotto secondo standard specifici dell'industria per garantirne l'idoneità per applicazioni ad alta prestazione. Alcuni dei principali gradi e specifiche di Inconel 718 includono:

Processo di fabbricazione

La produzione di Inconel 718 prevede diversi passaggi chiave per garantire le proprietà desiderate della lega. Questi processi sono fondamentali per assicurare che la lega possa resistere alle condizioni estreme a cui viene sottoposta in varie applicazioni.

Requisiti dell'Utente

Nella selezione dell'Inconel 718 per applicazioni aerospaziali, automobilistiche o altre ad alta prestazione, gli utenti cercano generalmente le seguenti caratteristiche principali:

Domande frequenti:

Quanto tempo ci vuole per consegnare?

Dipende dalla quantità dell'ordine, 10-30 giorni per ordini piccoli. Per ordini grandi, ci vogliono 60 giorni.

Accettate la produzione OEM/ODM?

Sì! Accettiamo la produzione OEM/ODM. Potete inviarci i vostri campioni o disegni.

Come controllate la qualità dei vostri prodotti? Le proprietà chimiche dei prodotti rispettano gli standard di qualità?

Con un team di qualità professionale, pianificazione avanzata della qualità del prodotto, implementazione rigorosa e miglioramento continuo, emetteremo il certificato di ispezione della qualità del prodotto, incluso il rapporto di analisi chimica.

La vostra azienda può fornire dati tecnici dettagliati e disegni?

Sì, è possibile. Per favore, diteci quali prodotti e applicazioni avete bisogno, e vi invieremo dati tecnici dettagliati e disegni per la vostra valutazione e conferma.

Come gestite il servizio prima e dopo la vendita?

Abbiamo un team commerciale professionale che lavorerà in modo one-on-one per proteggere le vostre esigenze di prodotto, e se avete domande, lui potrà rispondervi!

Posso visitare la tua fabbrica prima di fare un ordine?

Sì, sei il benvenuto per visitare la nostra fabbrica. Siamo felici di avere l'opportunità di conoscerci.

Dove si trova la tua base di produzione?

Produciamo i nostri prodotti in Jiangsu, Cina e li spediamo dalla Cina al tuo paese il prima possibile, il che dipende generalmente dai requisiti del prodotto e dalla quantità.

Puoi mandarmi dei campioni?

- Sì, possiamo.