قفسه اینکونل 718 سطح هوافضا - نیروی کششی و مقاومت خستگی بالا

ما قیمت مستقیم کارخانه و تخفیف ویژه برای سفارشات انبوه را ارائه میدهیم. آیا نیاز به مقدار کوچک یا بزرگ دارید، محصولات ما به سرعت ارسال میشوند تا تأمین قابل اتکا برای پروژههای صنعتی در سراسر جهان را تضمین کنند.

- خلاصه

- مشخصات

- کاربردها

- سوالات متداول

- محصولات پیشنهادی

-

Komponenhaye Motor Tوربین: میلههای اینکونل 718 به طور گسترده در صنعت هوافضا استفاده میشوند، به ویژه برای توربینها، دیسکها و سایر قطعاتی که به دمای فراوان و تنشهای مکانیکی معرض قرار میگیرند. مقاومت بالا اینکونل 718 نسبت به خستگی حرارتی و اکسیداسیون آن را بهترین انتخاب برای این کاربردهای بحرانی جلوه میدهد که در آنها نیاز به قدرت در دماهای بلند وجود دارد.

-

موتورهای راکت: اینکونل 718 همچنین در ساخت قطعات موتورهای راکت، شامل حجرههای سوزش و بسط دهندههای دودکش، به کار میرود. توانایی این آلیاژ در تحمل هم دماهای بالا و هم تنشهای مکانیکی در محیط انرژیزای موتورهای پیشرانه راکت، برای تضمین موفقیت و قابلیت اعتماد این سیستمها ضروری است.

-

اجزای موتور هواپیما: اجزایی مانند تیغههای فشردهکن، پشتیبانهای سازهای و چرخهای توربین که از نوارهای Inconel 718 کلاس هوافضا ساخته شدهاند، قادر به تحمل فشارهای بسیار بالا و دمای شدید در موتورهای جت هستند. مقاومت آلیاژ در برابر جابجایی خمشی و نسبت قوی به وزن بالا آن، آن را مناسب برای استفاده در هواپیماهای تجاری و نظامی میکند.

-

سیستمهای عادم: نوارهای Inconel 718 همچنین در تولید اجزای سیستم عادم، مانند پسسوزها که در دمای بسیار بالا عمل میکنند، استفاده میشوند. توانایی مواد در مقاومت مقابل اکسیداسیون و زوال حرارتی در دمای بالا، طول عمر کاربردی و قابلیت اعتماد این اجزا را تضمین میکند.

-

اجزای سازهای هواپیما: علاوه بر قطعاتی که در دمای بالا استفاده میشوند، نوارهای Inconel 718 برای برخی از اجزای سازهای هواپیماها نیز به کار میروند، به ویژه در مناطقی که به دلیل تنشهای مکانیکی بالا مواجه هستند. توانایی آن در حفظ مقاومت در مقابل خستگی و فرسودگی و همچنین مقاومت علیه فساد، آن را به یک متریال قابل اتکا برای اجزای سازهای کلیدی که تحت بارهای دینامیکی و شرایط فشار بالا قرار دارند، تبدیل میکند.

-

توربینهای گازی: نوارهای Inconel 718 در بخشهای مختلف توربینهای گازی برای تولید انرژی، از جمله پرهای توربین، گلولهها و مهرهها استفاده میشوند. مقاومت بالای این آلیاژ در برابر اکسیداسیون، فساد و شکست مکانیکی در دماهای بلند، آن را برای اجزایی که به دلیل تنشهای حرارتی و چرخش با سرعت بالا مواجه هستند، مناسب میکند.

-

UNS N07718: درجه استاندارد Inconel 718 که به طور گسترده در صنایع هوافضا، خودرو و تولید انرژی استفاده میشود. این آلیاژ مقاومت فوقالعاده، مقاومت در برابر دماهای بالا و مقاومت علیه خستگی را ارائه میدهد که آن را برای کاربردهای چالشبرانگیزترین مناسب میکند.

-

AMS 5662: این استاندارد هوافضا به نگهبانهای Inconel 718 اشاره میکند که برای دستیابی به مقاومت بالا و خواص مکانیکی برجسته در دمای بلند پردازش میشوند. این ماده در توربینهای چرخ، قطعات موشک و سایر قطعات مهم هوافضا استفاده میشود.

-

AMS 5663: استاندارد دیگری از درجه هوافضا برای Inconel 718، این ماده حل و ذوب و سپس در حالت قدیمی قرار گرفته تا مقاومت و مقاومت در برابر خستگی آن افزایش یابد، که آن را برای کاربردهایی مانند ژنراتورهای توربین و قطعات سازهای تحت فشار بالا مناسب میسازد.

-

DIN 2.4668: معادل اروپایی UNS N07718، این درجه غالباً برای کاربردهای هوافضا و صنعتی که نیازمند مقاومت حرارتی فوقالعاده، مقاومت کششی و خواص خستگی دارند، استفاده میشود.

-

ذوب و آلیاژسازی: فرآیند تولید با ذوب مواد آلیاژی در آوند خلاء القایی یا آوند قوس الکتریکی شروع میشود. این کار اطمینان حاصل میکند که ترکیب شیمیایی دقیق آلیاژ Inconel 718 برقرار باشد، که برای دستیابی به مقاومت بالا، پایداری در برابر خستگی و عملکرد در دماهای بالا ضروری است.

-

جوشکاری: بعد از ذوب آلیاژ، آن به صورت بلکهای بزرگ یا اینgotها جوش میشود. فرآیند جوشکاری اطمینان میدهد که ویژگیهای آلیاژ حفظ شوند طی شکلدهی اولیه ماده.

-

کاربرد گرم: پس از جوشکاری، بلکهای Inconel 718 یا اینgotها به شکل مورد نظر، مانند چوب یا فرمهای دیگر، با کار گرم (حکاکی یا لولهکشی) شکل داده میشوند. این فرآیند کمک میکند تا ساختار میکروسکوپی ماده تقویت شود و ویژگیهای مکانیکی آن، به ویژه مقاومت و دمای بالا، افزایش یابد.

-

گرم کردن و سخت کردن در راه حل: میلههای اینکونل 718 به منظور بهبود ویژگیهای خود، تحت فرآیندهای گرم کردن و سخت کردن در راه حل قرار میگیرند. گرم کردن در راه حل برای حذف تنشهای داخلی و اجازه دادن به آلیاژ برای محلول کردن عناصر استفاده میشود، در حالی که فرآیندهای سخت کننده ماده را سختتر میکند و از نظر قدرت آن را بهبود میبخشد. فرآیند سخت کردن ساختاری از ذرات جزئی ایجاد میکند که قدرت و مقاومت خستگی ماده را افزایش میدهد.

-

کاربرد سرد و ماشینکاری: بسته به نیازهای کاربرد، ممکن است میلههای اینکونل 718 فرآیندهای کاربرد سرد، مانند کشیدن، را برای دستیابی به ابعاد دقیق یا بهبود ظاهر سطحی طی کنند. عملیات ماشینکاری برای شکلدادن به میلهها به عنوان قطعاتی که میتوانند در کاربردهای هوافضا استفاده شوند، استفاده میشوند.

-

پایاندهی و پوشش سطحی: میلهها اغلب دارای سطح صاف هستند تا تحملات دقیق مورد نیاز در کاربردهای فضایی را برآورده کنند. پوششهای سطحی مانند کوچک کردن، شلیک گلولهای یا تلمیح ممکن است برای افزایش مقاومت خستگی و حفاظت از مواد در برابر اکسیداسیون یا فرسودگی اعمال شوند.

-

بررسی و آزمایش: میلههای نیکل ۷۱۸ سطح هوافضا تحت فرآیندهای بررسی و آزمایش سختگیرانهای قرار میگیرند تا مطمئن شوند که ویژگیهای مکانیکی، حرارتی و مقاومت خستگی لازم را دارا هستند. این آزمایشها شامل آزمایش کشش، آزمایش خستگی، بررسیهای ابعادی و روشهای آزمایش غیرخربده (مانند آزمایشهای اولتراسونیک یا ایکسرنگ) برای شناسایی عیوب داخلی و تضمین سلامت ماده هستند.

-

مقاومت بالا در برابر فشار و خستگی: مقاومت عالی فشار و مقاومت در برابر خستگی در اینکونل 718 برای مولفههای هوافضا که تحت شرایط استرس زیاد قرار میگیرند، از جمله پرهای توربین، روترها و مولفههای موتور، حیاتی است. کاربران نیاز به موادی دارند که بتوانند بارهای دینامیکی را بدون شکستگی زودرس تحمل کنند.

-

مقاومت در برابر دمای بالا: کاربردهای هوافضا اغلب در محیطهای دماهای بالا عمل میکنند، مانند نزدیک به بخش گرم موتور یا در داخل سیستمهای راکت. بارهای اینکونل 718 باید حتی در دماهای بیشتر از 700 درجه سانتیگراد (1290 فارنهایت) قدرت خود، مقاومت در برابر اکسیداسیون و ساختاری کامل خود را حفظ کنند.

-

مقاومت در برابر خوردگی: مولفههایی که به آبوهوای مرطوب بالا، فشارهای بالا یا گازهای خوردگیزا معرض ضربه هستند، نیاز به موادی دارند که بتوانند اکسیداسیون و خوردگی را جلوگیری کنند. مقاومت بالای اینکونل 718 در برابر خوردگی کلی و محلی طول عمر و قابلیت اعتماد مولفههای کلیدی هوافضا را تضمین میکند.

-

دقت ابعادی: در صنعت فضایی، دقت کلیدی است. میلههای آینکل 718 با تحملات محکم ساخته میشوند تا مطمئن شود قطعات به طور کامل در مونتاژ جای میگیرند و به شکل مورد نظر عمل کنند. دقت ابعادی برای تضمین امنیت و قابلیت اعتماد قطعات فضایی حیاتی است.

-

قابلیت جوشابودن و ماشینکاری: میلههای آینکل 718 طراحی شدهاند تا قابل جوشابودن و ماشینکاری باشند، که این موضوع برای تولید قطعات پیچیده فضایی بسیار مهم است. قابلیت خوب جوشابودن و ماشینکاری این آلیاژ، راحتی در تولید و توانایی تولید قطعات با هندسههای پیچیده را تضمین میکند.

مقدمهای بر میله اینکونل 718 کلاس هوافضا

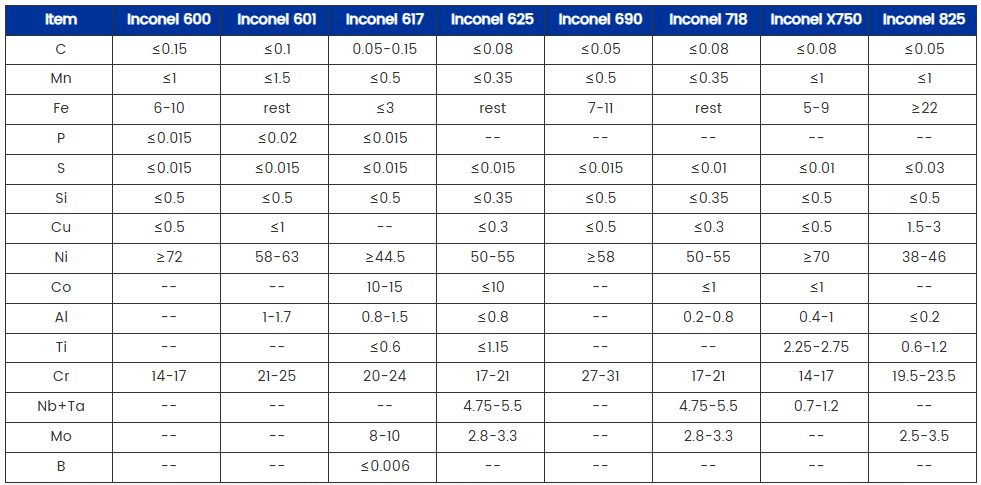

اینکونل 718 یک آلیاژ فوقالعاده نیکلبازه است که به دلیل ویژگیهای مکانیکی برجسته و مقاومت در برابر شرایط محیطی شدید معروف است. این آلیاژ به طور خاص طراحی شده است تا در برابر دماهای بالا، فشار و تنشهای مکانیکی مقاوم باشد و به همین دلیل به عنوان یک ماده کلیدی در کاربردهای هوافضا شناخته میشود. اینکونل 718 اصلًا از نیکل (50 تا 55٪)، کروم (17 تا 21٪) و آهن تشکیل شده است و شامل عناصر آلیاژی دیگری مانند مولیبدن، نیوبیوم و تیتانیوم است. این عناصر به آلیاژ اینکونل 718 قدرت بینظیر، مقاومت در برابر اکسیداسیون و خستگی حتی در محیطهای عملیاتی سخت مانند پرواز با سرعت بالا یا اجزای موتور توربین میدهند.

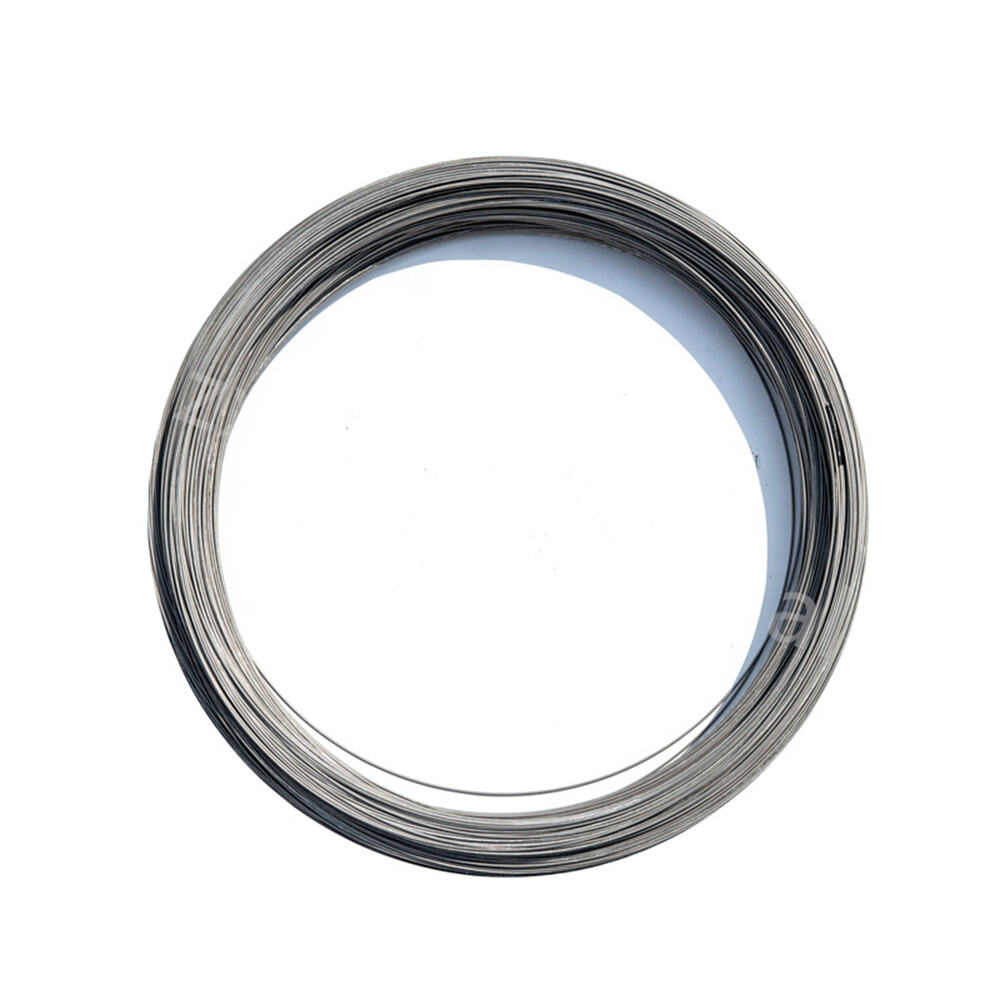

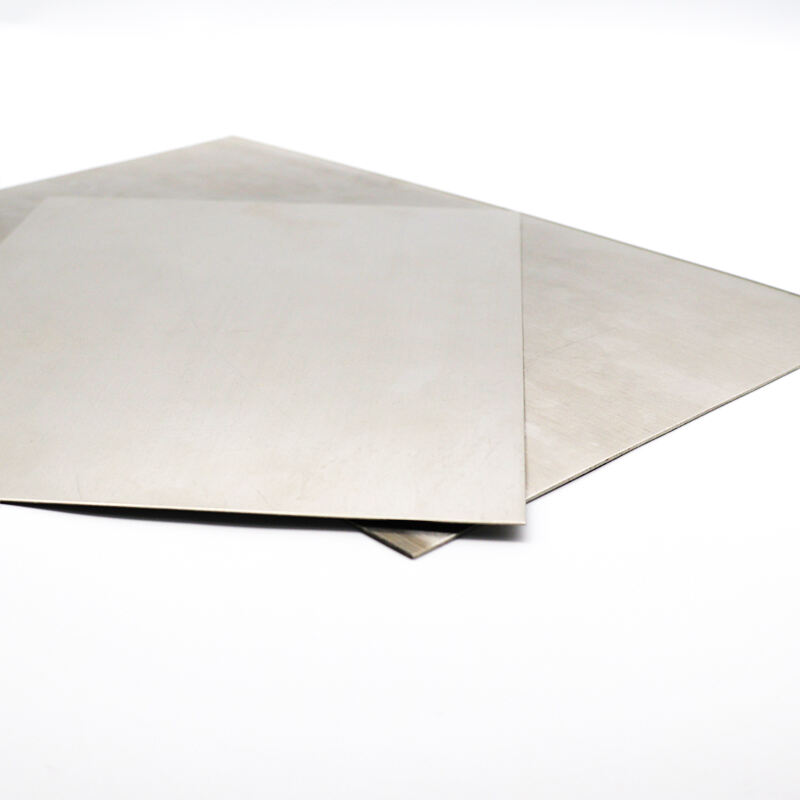

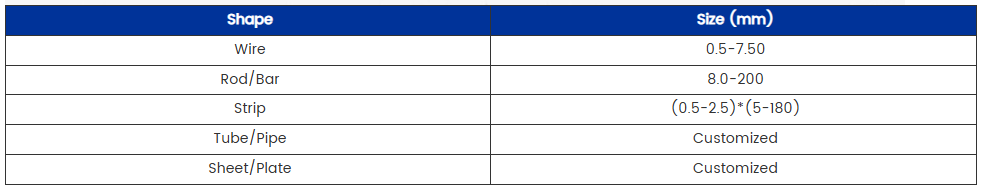

چرخههای فولاد درجه هوافضا Inconel 718 از طریق یک فرآیند تولید دقیق ساخته میشوند که اطمینان میدهد ویژگیهای مکانیکی عالی این آلیاژ در محصول نهایی حفظ شود. این چرخهها در کاربردهایی که نیاز به عملکرد بالا، مقاومت زیاد در برابر خستگی و استحکام عالی دارند، استفاده میشوند.

کاربردهای چرخههای درجه هوافضا Inconel 718

ترکیب برجسته ویژگیهای مکانیکی، مقاومت در برابر فرسودگی و پایداری در دمای بالا در Inconel 718 آن را به مادهای مناسب برای محدودهای از کاربردهای هوافضا با الزامات سنگین تبدیل کرده است. برخی از کاربردهای کلیدی شامل:

گر드 و مشخصات

نوارهای Inconel 718 مخصوص صنعت هوافضا بر اساس استانداردهای صنعتی سخت به منظور برآوردن نیازهای عملکرد بالا در بخشهای هوافضا و دفاع تولید میشوند. برخی از درجات و مشخصات کلیدی شامل موارد زیر هستند:

فرآیند تولید نیمکل 718 مقطع هوافضا

تولید نیمکل 718 مقطع شامل سری از مراحل پیچیده تولیدی است که مطمئن میشود محصول نهایی نیازهای شدید برنامههای هوافضا را برآورده کند:

نیازهای کاربر

شرکتهای فضایی و تولیدکنندگان بر روی میلههای نیکل 718 به دلیل ویژگیهای مکانیکی برجسته آنها تکیه میکنند و هنگام انتخاب این ماده برای کاربردهای با عملکرد بالا، معمولاً به ویژگیهای کلیدی زیر توجه میکنند:

سوالات متداول:

زمان تحویل چقدر طول میکشه؟

بستگی به مقدار سفارش دارد، برای سفارشهای کوچک 10 تا 30 روز زمان لازم است. برای سفارشهای بزرگ، 60 روز طول میکشد.

آیا تولید OEM/ODM پذیرفته میشود؟

بله! ما تولید OEM/ODM را پذیرفته میشود. میتوانید نمونهها یا طرحهای خود را به ما ارسال کنید.

چگونه کیفیت محصولات خود را کنترل میکنید؟ آیا ویژگیهای شیمیایی محصولات با استانداردهای کیفیت همخوانی دارند؟

با تیم کیفیت حرفهای، برنامهریزی پیشرفته کیفیت محصول، اجرای صریح و بهبود مستمر، ما گواهینامه بررسی کیفیت محصول صادر خواهیم کرد، شامل گزارش تجزیه و تحلیل شیمیایی.

آیا شرکت شما میتواند اطلاعات فنی دقیق و طرحها را ارائه دهد؟

بله، میتوانید. لطفاً محصولات و کاربردهایی که نیاز دارید را به ما بگویید و ما اطلاعات فنی دقیق و طرحهای مربوطه را برای ارزیابی و تأیید شما ارسال خواهیم کرد.

چگونه خدمات پیش از فروش و پس از فروش را مدیریت میکنید؟

ما یک تیم حرفهای فروش داریم که به صورت یک به یک برای حفاظت از نیازهای محصول شما کار میکنند، و اگر هرگونه سوالی دارید، او میتواند آنها را برای شما پاسخ دهد!

آیا میتوانم قبل از ثبت سفارش به کارخانه شما بروم؟

بله، شما خوشحالانه میتوانید به کارخانه ما بیایید. ما از فرصت آشنایی با شما خوشبینی میکنیم.

کارخانه تولید شما کجاست؟

ما محصولات را در استان جیانگسو، چین تولید میکنیم و هر چند زودتر آنها را از چین به کشور شما ارسال میکنیم، که معمولاً بستگی به نیازهای محصولی شما و مقدار سفارش دارد.

آیا میتوانید نمونه ارسال کنید؟

بله، ما میتوانیم.