Cables de Calefacción de Aleación FeCrAl Premium: 0Cr21Al4 y 1Cr13Al4 para Uso Industrial

Ofrecemos precios directos de fábrica y descuentos especiales para pedidos por mayor. Ya sea que necesites cantidades pequeñas o grandes, nuestros productos se envían rápidamente para garantizar un suministro confiable para proyectos industriales en todo el mundo. Haz clic en el botón a continuación para solicitar un presupuesto hoy.

- Resumen

- Especificación

- Aplicaciones

- Preguntas frecuentes

- Productos Recomendados

-

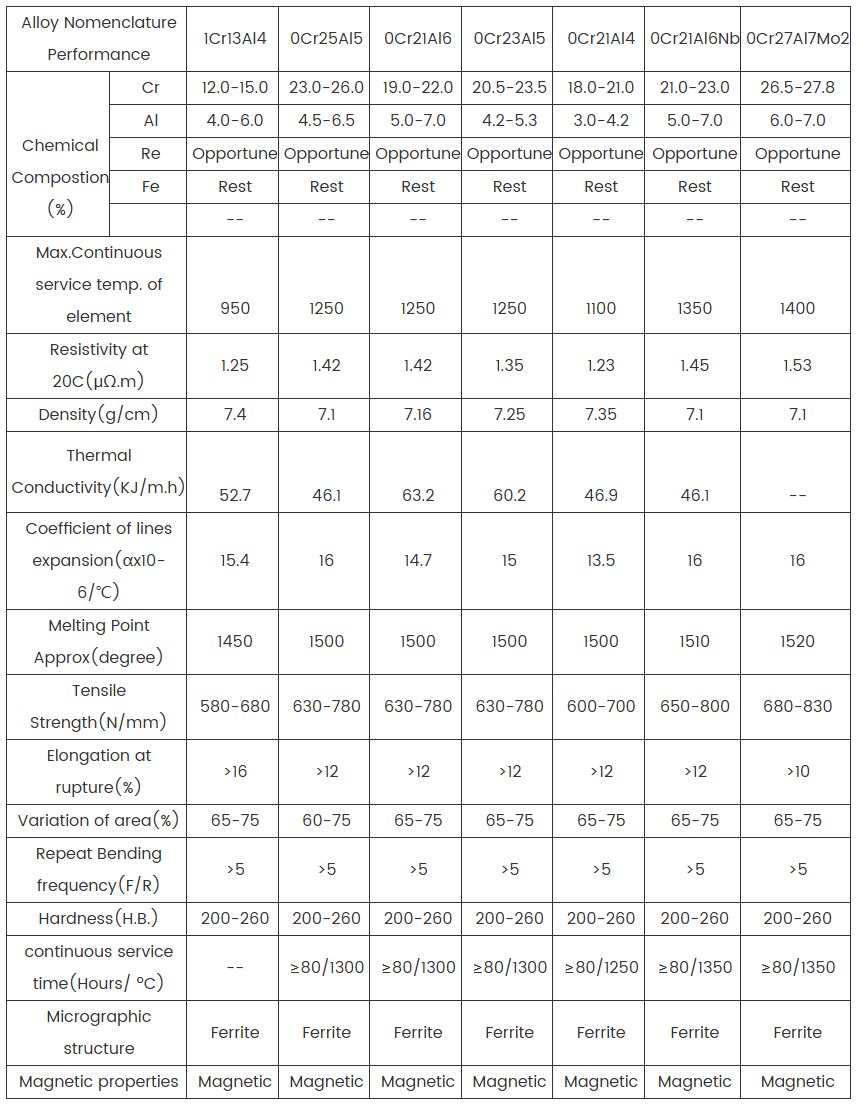

0Cr21Al4: Este aleante contiene 21% de cromo y 4% de aluminio. El 0Cr21Al4 es conocido por su excelente resistencia a la oxidación y su gran resistencia mecánica, incluso a temperaturas de hasta 1200°C. Este aleante se utiliza a menudo en entornos que requieren un rendimiento de calentamiento estable durante largos períodos, donde la resistencia a la corrosión y la alta resistencia son esenciales.

-

1Cr13Al4: Esta aleación cuenta con 13% de cromo y 4% de aluminio, ofreciendo un equilibrio entre resistencia al calor, resistencia eléctrica y resistencia mecánica. Funciona bien a temperaturas de hasta 1100°C y se utiliza comúnmente en aplicaciones industriales de calefacción donde se requiere un rango de temperatura más moderado, pero aún así es necesario la durabilidad y una vida útil larga.

-

Elementos de calefacción industrial

las aleaciones 0Cr21Al4 y 1Cr13Al4 se utilizan frecuentemente para fabricar elementos de calefacción para hornos, hornos industriales y secadores. Estos elementos deben soportar temperaturas altas continuas y proporcionar una generación de calor estable, lo que hace que las aleaciones FeCrAl sean la opción óptima para este tipo de entornos. -

Calentadores eléctricos

Tanto el 0Cr21Al4 como el 1Cr13Al4 se utilizan comúnmente en la producción de elementos de calefacción eléctrica para aplicaciones residenciales, comerciales e industriales. La resistencia de los aleaciones a la oxidación asegura que los elementos de calefacción durarán más y funcionarán eficientemente incluso después de un uso prolongado en entornos de alta temperatura, como calentadores de agua, calefactores y equipos de secado industrial. -

Procesos de tratamiento térmico

En industrias como la fabricación automotriz, la metalurgia y el procesamiento de materiales, los aleaciones 0Cr21Al4 y 1Cr13Al4 se utilizan en procesos de tratamiento térmico, como el recocido, templado y enfriamiento rápido. Estos procesos requieren elementos de calefacción estables que puedan alcanzar y mantener temperaturas altas consistentes sin degradarse con el tiempo. -

Generación de energía

Los aleaciones FeCrAl, particularmente el 0Cr21Al4, se utilizan en plantas de energía para aplicaciones como elementos de calefacción en generadores de vapor, intercambiadores de calor y sistemas de escape. Su capacidad para resistir altas temperaturas y mantener su integridad incluso en condiciones operativas severas los hace esenciales para sistemas de generación de energía donde la transferencia eficiente de calor y la durabilidad son cruciales. -

Equipos de laboratorio y científicos

Ambos aleaciones también se encuentran en equipos de laboratorio y científico donde es necesario un calentamiento preciso. Hornos, esterilizadores y otros dispositivos críticos en cuanto a temperatura se benefician de la resistencia al calor y la larga vida útil de los elementos de calefacción FeCrAl. -

0Cr21Al4: Con una composición de 21% de cromo y 4% de aluminio, el 0Cr21Al4 es conocido por su excelente resistencia al calor y a la oxidación. Puede operar eficientemente a temperaturas de hasta 1200°C y es altamente resistente a la corrosión, lo que lo hace ideal para elementos de calefacción industriales que necesitan funcionar a altas temperaturas durante largos períodos.

-

1Cr13Al4: Este aleación, que contiene 13% de cromo y 4% de aluminio, está diseñada para ofrecer buena resistencia a la oxidación y resistencia mecánica a temperaturas moderadas de hasta 1100°C. Es adecuada para aplicaciones que requieren temperaturas de funcionamiento más bajas pero aún así necesitan alta durabilidad y un excelente rendimiento en entornos térmicos.

-

Selección de materiales primarios y aleación

El proceso de producción comienza con la selección de materias primas de alta calidad: hierro, cromo y aluminio. Estos elementos se combinan cuidadosamente en proporciones específicas en un horno de inducción, donde el aleación se funde y mezcla para garantizar consistencia y uniformidad en la composición. -

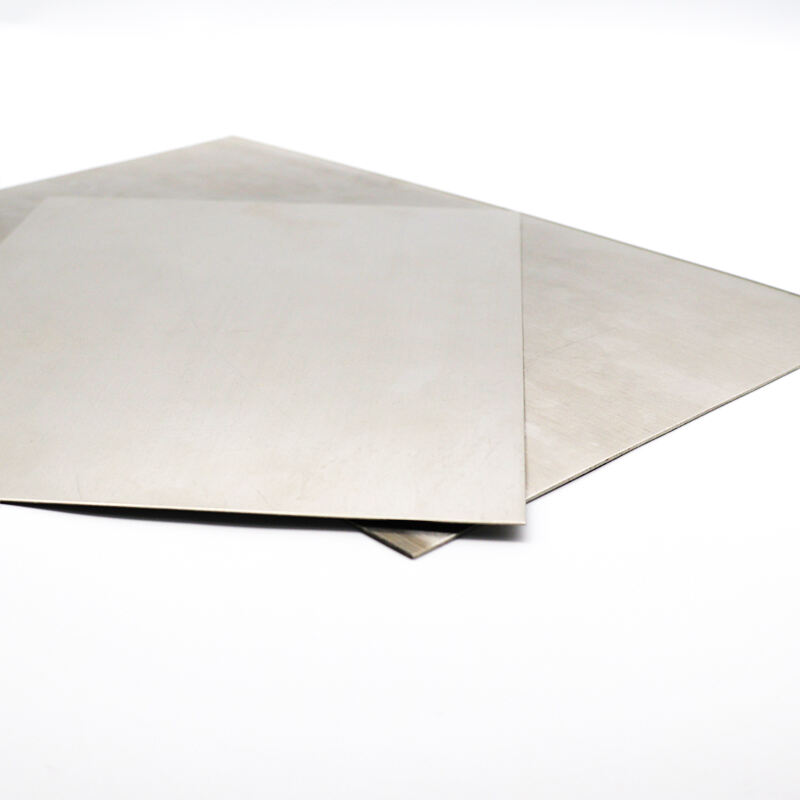

FUNDICIÓN

Una vez que el aleación se ha fundido, se vierte en lingotes o ingletes. Este proceso ayuda a formar el material base, que luego será procesado en alambre. El vertido asegura que la estructura del aleación sea consistente, con mínimas impurezas, lo cual es esencial para el rendimiento del producto final. -

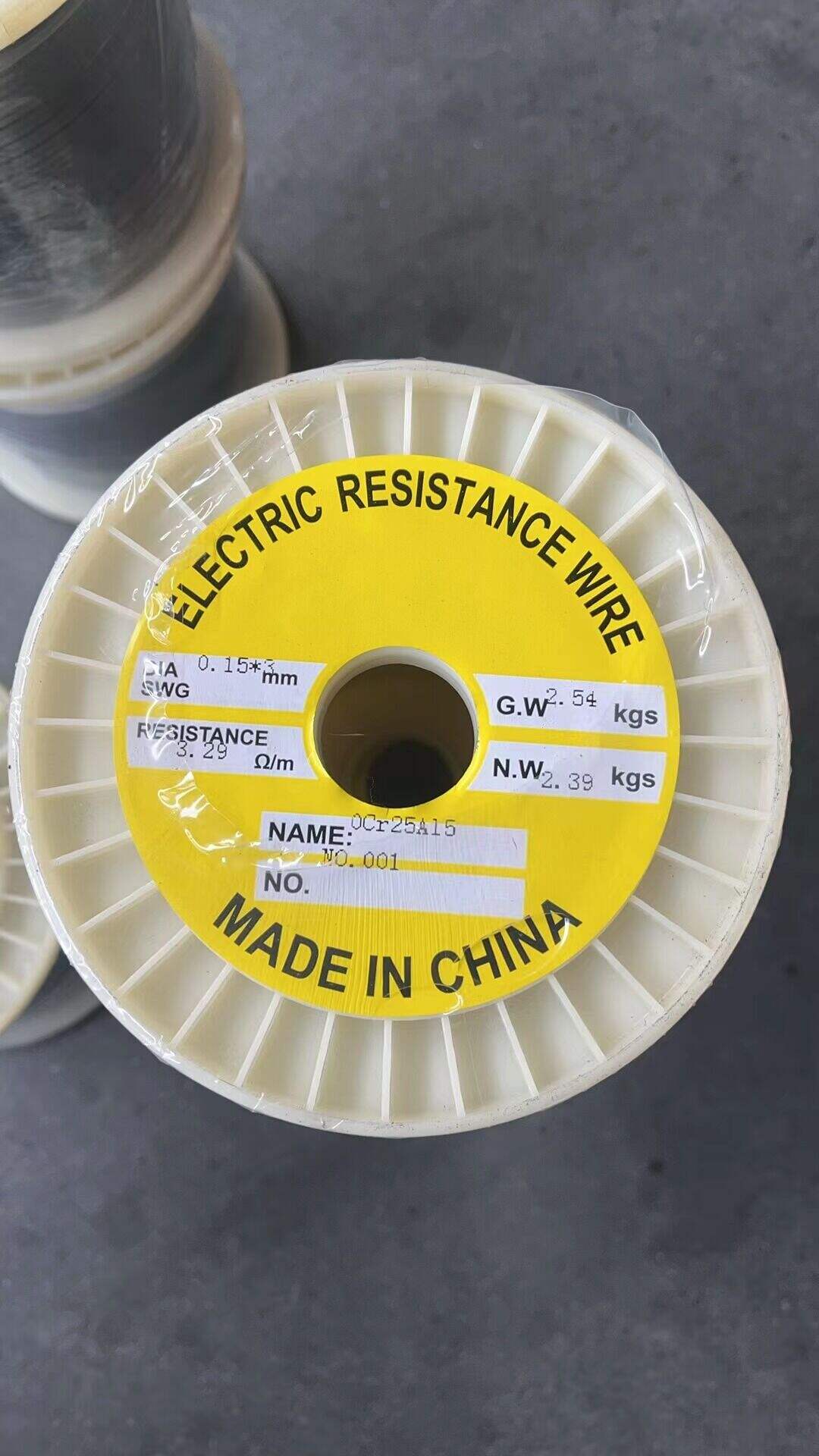

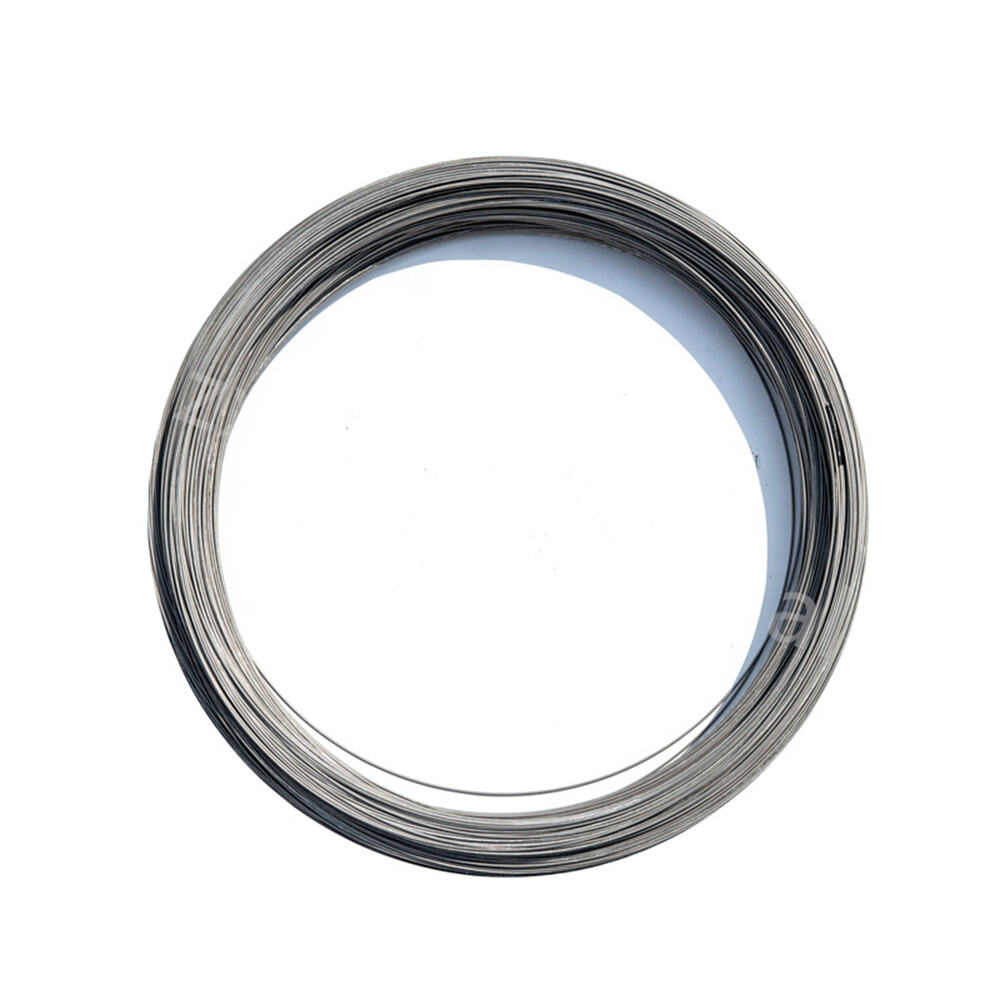

Lamado de alambre

El material fundido luego se estira hasta convertirse en finos hilos del diámetro deseado. Este proceso asegura que los hilos cumplan con las especificaciones requeridas para la resistencia eléctrica, la fuerza y la flexibilidad. Estirar los hilos también asegura la uniformidad en tamaño y rendimiento, esencial para aplicaciones industriales de calefacción. -

Tratamiento térmico

Los alambres se someten a tratamiento térmico para optimizar sus propiedades. Por ejemplo, el recocido se utiliza para mejorar la ductilidad y aliviar los esfuerzos internos en el material. El proceso de tratamiento térmico asegura que la aleación tenga las propiedades mecánicas requeridas para su uso a altas temperaturas y pueda mantener su integridad incluso con una exposición prolongada al calor. -

Control de calidad y ensayos

Finalmente, los alambres terminados pasan por pruebas rigurosas para asegurar que cumplan con los estándares necesarios. Se realizan pruebas para verificar la resistencia a la oxidación, la resistencia eléctrica, la fuerza mecánica y el rendimiento a altas temperaturas de las aleaciones. Solo las aleaciones que pasan estas pruebas se consideran aptas para uso industrial. -

Resistencia superior al calor

Ambas aleaciones ofrecen una excepcional resistencia al calor, con 0Cr21Al4 capaz de soportar temperaturas hasta 1200°C y 1Cr13Al4 funcionando bien hasta 1100°C. Esta resistencia al calor asegura que los elementos de calefacción puedan operar eficientemente en los entornos más exigentes. -

Larga duración de la vida

Las aleaciones FeCrAl son conocidas por su durabilidad. Su excelente resistencia a la oxidación previene la formación de escamas o corrosión, lo que extiende la vida útil de los elementos de calefacción. Esta longevidad reduce los costos de mantenimiento y minimiza el tiempo de inactividad, un factor crítico en operaciones industriales. -

Eficiencia energética

La resistencia eléctrica de las aleaciones FeCrAl está optimizada para proporcionar una generación de calor eficiente. Esta eficiencia energética ayuda a reducir los costos operativos en sistemas de calefacción industrial, haciéndolos una opción amigable con el medio ambiente. -

Resistencia mecánica

Los aleaciones FeCrAl mantienen su resistencia mecánica a altas temperaturas, asegurando que los elementos de calefacción conserven su forma y función incluso con una exposición prolongada a tensiones térmicas. Esta durabilidad es crucial para aplicaciones en hornos, hornos industriales y otros entornos de alto calor. -

Personalización para necesidades específicas

Los aleaciones pueden ser adaptados para cumplir con las necesidades específicas de diversas industrias. Ya sea que se requiera un entorno de alta temperatura (0Cr21Al4) o un rango de temperatura moderado (1Cr13Al4), estos aleaciones pueden ser personalizados para diferentes aplicaciones de calefacción.

En las aplicaciones de calefacción industrial, seleccionar el material adecuado para los alambres de resistencia es crucial para garantizar una alta eficiencia, durabilidad y un rendimiento a largo plazo en entornos de alta temperatura. Los aleaciones FeCrAl (Hierro-Cromo-Aluminio), particularmente 0Cr21Al4 y 1Cr13Al4, se han destacado como opciones premium para aplicaciones de calefacción industrial debido a su excelente resistencia al calor, buena resistencia a la oxidación y su fuerza mecánica. Estas aleaciones proporcionan soluciones de larga duración para industrias que requieren elementos de calefacción confiables y eficientes en el uso de la energía. En este artículo, exploraremos los materiales, sus aplicaciones, grados, procesos de fabricación y cómo satisfacen las demandas de industrias que dependen de sistemas de calefacción de alto rendimiento.

Introducción del material

Los aleaciones FeCrAl se fabrican combinando hierro, cromo y aluminio. La inclusión de cromo y aluminio mejora significativamente la resistencia del aleante a la oxidación y sus propiedades mecánicas a temperaturas elevadas, lo que lo convierte en un material ideal para elementos de calefacción expuestos a altas temperaturas. Las combinaciones específicas de cromo y aluminio en los aleantes proporcionan una excelente estabilidad a alta temperatura, resistencia a la oxidación y un buen equilibrio de resistencia eléctrica para una generación óptima de calor.

Aplicaciones

Las aleaciones FeCrAl, como 0Cr21Al4 y 1Cr13Al4, son ideales para diversas aplicaciones industriales donde los elementos de calefacción están expuestos a altas temperaturas y deben funcionar de manera eficiente y confiable durante períodos prolongados. A continuación se muestran algunas áreas clave donde se utilizan comúnmente estas aleaciones:

Calificaciones y Especificaciones

Las dos principales calidades de aleación FeCrAl discutidas en este artículo, 0Cr21Al4 y 1Cr13Al4, tienen propiedades específicas que las hacen adecuadas para aplicaciones industriales particulares:

Proceso de fabricación

La fabricación de los cables de resistencia de aleación FeCrAl 0Cr21Al4 y 1Cr13Al4 implica varios pasos críticos para asegurar que el producto final cumpla con las estrictas demandas de las aplicaciones industriales:

Satisfaciendo las Demandas de los Usuarios

Los usuarios industriales de aleaciones FeCrAl para elementos de calefacción demandan materiales que ofrezcan un rendimiento fiable, larga vida útil y alta eficiencia en entornos térmicos severos. Las aleaciones 0Cr21Al4 y 1Cr13Al4 están diseñadas para satisfacer estas necesidades ofreciendo:

¿Qué es eso?

¿Cuánto tiempo dura la entrega?

Depende de la cantidad del pedido, 10-30 días para pedidos pequeños. Para pedidos grandes, tarda 60 días.

¿Aceptan producción OEM/ODM?

¡Sí! Aceptamos producción OEM/ODM. Puedes enviarnos tus muestras o dibujos.

¿Cómo controlan la calidad de sus productos? ¿Las propiedades químicas de los productos cumplen con los estándares de calidad?

Con un equipo de calidad profesional, planificación avanzada de la calidad del producto, implementación estricta y mejora continua, emitiremos un certificado de inspección de calidad del producto, incluido el informe de análisis químico.

¿Puede su empresa proporcionar datos técnicos detallados y dibujos?

Sí, puedes. Por favor, dinos los productos y aplicaciones que necesitas, y te enviaremos datos técnicos detallados y dibujos para tu evaluación y confirmación.

¿Cómo manejan el servicio antes y después de la venta?

Tenemos un equipo de negocios profesional que trabajará uno a uno para proteger tus necesidades de producto, y si tienes alguna pregunta, él puede responderlas por ti.

¿Puedo visitar tu fábrica antes de hacer un pedido?

Sí, eres bienvenido a visitar nuestra fábrica. Nos alegra tener la oportunidad de conocernos.

¿Dónde está tu base de producción?

Fabricamos nuestros productos en Jiangsu, China y los enviamos desde China a tu país lo antes posible, lo cual generalmente depende de los requisitos del producto y la cantidad.

¿Puede enviar muestras?

Sí, podemos hacerlo.