Barra Inconel 718 de grado aeroespacial – Alta resistencia y resistencia a la fatiga

Ofrecemos precios directos de fábrica y descuentos especiales para pedidos por mayor. Ya sea que necesites cantidades pequeñas o grandes, nuestros productos se envían rápidamente para garantizar un suministro confiable para proyectos industriales en todo el mundo.

- Resumen

- Especificación

- Aplicaciones

- Preguntas frecuentes

- Productos Recomendados

-

Componentes de Motores de Turbina: Las barras de Inconel 718 se utilizan ampliamente en la industria aeroespacial, especialmente para palas de turbinas, discos y otros componentes expuestos a temperaturas extremas y esfuerzos mecánicos. La alta resistencia del Inconel 718 a la fatiga térmica y a la oxidación lo convierte en una elección ideal para estas aplicaciones críticas donde la resistencia a altas temperaturas es esencial.

-

Motores de Cohete: El Inconel 718 también se utiliza ampliamente en la construcción de componentes de motores de cohete, incluidas las cámaras de combustión y extensiones de boquillas. La capacidad del aleación para soportar tanto altas temperaturas como esfuerzos mecánicos en el entorno de alta energía de los sistemas de propulsión de cohetes es crucial para garantizar el éxito y la fiabilidad de estos sistemas.

-

Piezas de Motores de Avión: Componentes como las palas del compresor, soportes estructurales y rotores de la turbina fabricados a partir de barras de Inconel 718 de grado aeroespacial son capaces de resistir las extremas presiones y temperaturas encontradas en los motores a reacción. La resistencia del aleación al flujo y su alta relación de resistencia-peso la hacen ideal para su uso tanto en aviones comerciales como militares.

-

Sistemas de Escape: Las barras de Inconel 718 también se utilizan en la fabricación de componentes del sistema de escape, como los posquemadores, que operan a temperaturas extremadamente altas. La capacidad del material de resistir la oxidación a alta temperatura y la degradación térmica asegura una larga vida útil y fiabilidad en estas piezas.

-

Componentes Estructurales de Aeronaves: Además de las piezas a alta temperatura, las barras de Inconel 718 se utilizan para ciertos componentes estructurales en aeronaves, especialmente en áreas expuestas a altos esfuerzos mecánicos. Su capacidad para mantener la resistencia mientras resiste la fatiga y la corrosión lo convierte en un material confiable para partes estructurales clave que están sometidas a cargas dinámicas y condiciones de alta presión.

-

Turbocompresores: Las barras de Inconel 718 se utilizan en varias partes de los turbocompresores para la generación de energía, incluidas las palas, discos y sellos del turbocompresor. La alta resistencia del aleación a la oxidación, la corrosión y el fallo mecánico a temperaturas elevadas la hace ideal para componentes que están expuestos a tensiones térmicas y rotación de alta velocidad.

-

UNS N07718: El grado estándar de Inconel 718, utilizado ampliamente en las industrias aeroespacial, automotriz y de generación de energía. Proporciona una resistencia excepcional, resistencia a altas temperaturas y resistencia a la fatiga, lo que la hace adecuada para las aplicaciones más exigentes.

-

AMS 5662: Esta especificación aeroespacial se refiere a barras de Inconel 718 que se procesan para lograr alta resistencia y excelentes propiedades mecánicas a temperaturas elevadas. Se utiliza en palas de turbinas, componentes de cohetes y otras partes aeroespaciales críticas.

-

AMS 5663: Otra especificación de grado aeroespacial para Inconel 718, este material es solucionado y envejecido para mejorar su resistencia y capacidad de resistencia a la fatiga, lo que lo hace particularmente adecuado para aplicaciones como rotores de turbinas y componentes estructurales bajo alta tensión.

-

DIN 2.4668: El equivalente europeo de UNS N07718, este grado se utiliza a menudo en aplicaciones aeroespaciales e industriales que requieren una excepcional resistencia al calor, resistencia a la tracción y propiedades de fatiga.

-

Fusión y Aleación: El proceso de fabricación comienza con la fusión de los materiales de aleación en un horno de inducción al vacío o un horno eléctrico de arco. Esto asegura la composición química precisa del Inconel 718, lo cual es crítico para lograr su alta resistencia, resistencia a la fatiga y rendimiento a altas temperaturas.

-

Fundición: Una vez que la aleación se ha fundido, se convierte en lingotes grandes o ingletes. El proceso de fundición asegura que las propiedades de la aleación se mantengan durante la conformación inicial del material.

-

Trabajo en Caliente: Después de la fundición, los lingotes o ingletes de Inconel 718 se trabajan en caliente (forjados o laminados) para darles la forma deseada, que podría ser una barra u otra forma. Este proceso ayuda a refinar la microestructura y mejora las propiedades mecánicas del material, especialmente su resistencia y dureza.

-

Revestimiento en solución y envejecimiento: Las barras de Inconel 718 pasan por tratamientos térmicos de revestimiento en solución y envejecimiento para mejorar sus propiedades. El revestimiento en solución se utiliza para aliviar los esfuerzos internos y permitir que la aleación disuelva elementos, mientras que los tratamientos de envejecimiento endurecen el material y mejoran su resistencia. El proceso de envejecimiento crea una estructura de precipitados finos que aumenta la resistencia del material y su resistencia a la fatiga.

-

Trabajo en frío y mecanizado: Dependiendo de los requisitos de la aplicación, las barras de Inconel 718 pueden someterse a procesos de trabajo en frío, como el laminado, para lograr dimensiones precisas o para mejorar el acabado superficial. Las operaciones de mecanizado se utilizan para dar forma a las barras en componentes que pueden ser utilizados en aplicaciones aeroespaciales.

-

Acabado y Tratamiento de Superficie: Las barras a menudo se terminan con una superficie lisa para cumplir con las tolerancias exigentes requeridas en aplicaciones aeroespaciales. Los tratamientos de superficie, como recubrimientos, chorro de bolas o pulido, pueden aplicarse para mejorar aún más la resistencia a la fatiga y proteger el material de la oxidación o la corrosión.

-

Inspección y Pruebas: Las barras de Inconel 718 de grado aeroespacial pasan por procesos rigurosos de inspección y pruebas para asegurar que cumplan con las propiedades mecánicas, térmicas y de resistencia a la fatiga necesarias. Estas pruebas incluyen pruebas de tracción, pruebas de fatiga, verificaciones dimensionales y métodos de prueba no destructivos (como pruebas ultrasónicas o de rayos X) para detectar defectos internos y asegurar la integridad del material.

-

Alta Resistencia y Resistencia a la Fatiga: La excelente resistencia a la tracción y la resistencia a la fatiga de Inconel 718 son críticas para componentes aeroespaciales que se someten a condiciones de alto estrés, incluidas las palas de turbinas, rotores y componentes del motor. Los usuarios requieren materiales que puedan manejar cargas dinámicas sin experimentar fallos prematuros.

-

Resistencia a Alta Temperatura: Las aplicaciones aeroespaciales a menudo operan en entornos de alta temperatura, como cerca de la sección caliente de un motor o dentro de sistemas de cohetes. Las barras de Inconel 718 deben mantener su fuerza, resistencia a la oxidación e integridad estructural incluso a temperaturas superiores a 700°C (1290°F).

-

Resistencia a la Corrosión: Componentes expuestos a alta humedad, altas presiones o gases corrosivos requieren materiales que puedan resistir la oxidación y la corrosión. La alta resistencia de Inconel 718 tanto a la corrosión general como a la corrosión localizada asegura la longevidad y fiabilidad de partes aeroespaciales críticas.

-

Precisión Dimensional: En la industria aeroespacial, la precisión es fundamental. Las barras de Inconel 718 se fabrican con tolerancias ajustadas para asegurar que los componentes encajen perfectamente durante la ensambladura y funcionen como se espera. La precisión dimensional es vital para garantizar la seguridad y fiabilidad de las piezas aeroespaciales.

-

Capacidad de Soldadura y Maquinado: Las barras de Inconel 718 están diseñadas para ser soldables y maquinables, lo cual es crucial para fabricar componentes aeroespaciales complejos. La buena soldabilidad y maquinabilidad del aleación aseguran facilidad de fabricación y la capacidad de producir componentes con geometrías complejas.

Introducción a la Barra de Inconel 718 de grado aeroespacial

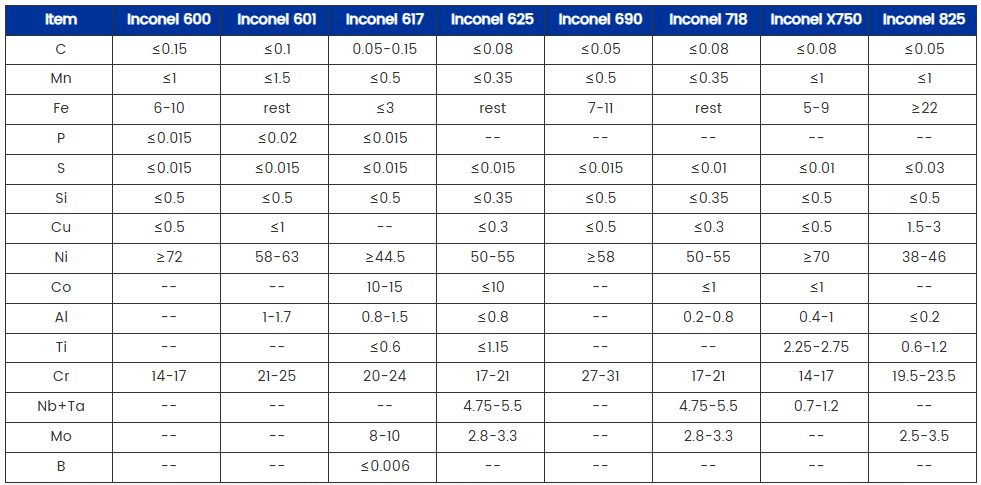

Inconel 718 es un superaleación de base níquel de alto rendimiento que se distingue por sus propiedades mecánicas excepcionales y su resistencia a condiciones ambientales extremas. Específicamente diseñado para soportar altas temperaturas, presión y esfuerzos mecánicos, el Inconel 718 se ha convertido en un material clave para aplicaciones aeroespaciales. Está compuesto principalmente de níquel (50-55%), cromo (17-21%) y hierro, con elementos aleantes adicionales como molibdeno, niobio y titanio. Estos elementos le otorgan al Inconel 718 una excelente resistencia, resistencia a la oxidación y resistencia a la fatiga, incluso en entornos operativos severos como vuelos a alta velocidad o componentes de motores de turbina.

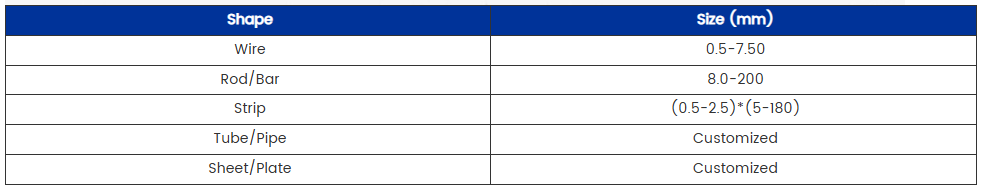

Las barras de Inconel 718 de grado aeroespacial se fabrican mediante un proceso preciso que asegura que la aleación conserve sus excelentes propiedades mecánicas en el producto final. Las barras se utilizan en aplicaciones que requieren un alto rendimiento, gran resistencia a la fatiga y una excelente durabilidad.

Aplicaciones de la Barra de Inconel 718 de Grado Aeroespacial

La combinación excepcional de propiedades mecánicas, resistencia a la corrosión y estabilidad a altas temperaturas del Inconel 718 lo convierte en el material de elección para una variedad de aplicaciones aeroespaciales exigentes. Algunas de las aplicaciones clave incluyen:

Grado y Especificaciones

Las barras de Inconel 718 de grado aeroespacial se fabrican de acuerdo con estrictos estándares industriales para cumplir con los requisitos de alto rendimiento de los sectores aeroespacial y de defensa. Algunos de los grados y especificaciones principales incluyen:

Proceso de Fabricación de Barras de Inconel 718 de Grado Aeroespacial

La producción de barras de Inconel 718 implica una serie de pasos de fabricación sofisticados que aseguran que el producto final cumpla con los estrictos requisitos de las aplicaciones aeroespaciales:

Requisitos del usuario

Las empresas aeroespaciales y los fabricantes confían en las barras de Inconel 718 por sus excelentes propiedades mecánicas, y al seleccionar este material para aplicaciones de alto rendimiento, los usuarios generalmente buscan las siguientes características clave:

¿Qué es eso?

¿Cuánto tiempo dura la entrega?

Depende de la cantidad del pedido, 10-30 días para pedidos pequeños. Para pedidos grandes, tarda 60 días.

¿Aceptan producción OEM/ODM?

¡Sí! Aceptamos producción OEM/ODM. Puedes enviarnos tus muestras o dibujos.

¿Cómo controlan la calidad de sus productos? ¿Las propiedades químicas de los productos cumplen con los estándares de calidad?

Con un equipo de calidad profesional, planificación avanzada de la calidad del producto, implementación estricta y mejora continua, emitiremos un certificado de inspección de calidad del producto, incluido el informe de análisis químico.

¿Puede su empresa proporcionar datos técnicos detallados y dibujos?

Sí, puedes. Por favor, dinos los productos y aplicaciones que necesitas, y te enviaremos datos técnicos detallados y dibujos para tu evaluación y confirmación.

¿Cómo manejan el servicio antes y después de la venta?

Tenemos un equipo de negocios profesional que trabajará uno a uno para proteger tus necesidades de producto, y si tienes alguna pregunta, él puede responderlas por ti.

¿Puedo visitar tu fábrica antes de hacer un pedido?

Sí, eres bienvenido a visitar nuestra fábrica. Nos alegra tener la oportunidad de conocernos.

¿Dónde está tu base de producción?

Fabricamos nuestros productos en Jiangsu, China y los enviamos desde China a tu país lo antes posible, lo cual generalmente depende de los requisitos del producto y la cantidad.

¿Puede enviar muestras?

Sí, podemos hacerlo.